PVD真空镀膜AlTiN和AlCrN涂层的往复滑动摩擦学行为

2018-08-14

前言

物理气相沉积(Physical Vapor Deposition,简称PVD)技术制备的二元过渡元素氮化物涂层中,TiN和CrN涂层因具备了优良的综合性能而在刀具、模具、耐磨和防腐等领域取得了很好的应用。尽管如此,简单的二元涂层已经难以满足高速发展的工业对涂层性能提出的新要求,多元涂层技术的应用是有效的解决途径。尽管Ti基和Cr基氮化物涂层多元技术研究涉及到的金属元素有很多种,如Al、V、Nb、Ta、Si等,但其中最具代表性的当属于Al元素。Al加入后与TiN和CrN形成的三元Cr-Al-N和Ti-Al-N涂层在抗磨粒磨损和高温氧化等方面的性能得到极大提高,被广泛应用于解决现代工业生产中的摩擦学问题。随着Al含量的进一步提高,Al原子数含量超过50%后所形成的AlTiN和AlCrN涂层在硬度、耐高温和耐磨损等性能上得到进一步提高,极大地拓宽了PVD技术的应用领域,并成为当前PVD氮化物涂层最典型的代表。

AlTiN和AICrN涂层在切削、高温氧化、轴承等应用方面的研究都已有报道,但针对涂层摩擦磨损性能展开的研究较少。本文对比研究了AlTiN和AICrN涂层的干态滑动摩擦磨损特性,讨论了两者的摩擦磨损行为差异,这对其摩擦学应用具有重要指导意义。

1、试验部分

AITiN和AICrN涂层均采用多弧离子镀方法在K40硬质合金(硬度为HV300,表面粗糙度约0.04um)表面沉积。两种涂层均为单层面心立方结构,其中AITiN涂层中的Al和Ti的原子比约为67:33;AJ-CrN涂层中的Al和Cr原子比约为70:30。AlTiN和AlCrN涂层的厚度分别约2.0um和1.2um;表面粗糙度分别约0.14um和0.12um(MITUTOYOSJ-400表面粗糙度仪测定);显微硬度分别为HV3331和HV3106(AkashiMVK-H12型显微硬度仪测定);纳米硬度分别为35.72GPa和32.48GPa;弹性模量分别为460.35GPa和568.42GPa(纳米硬度及弹性模量用瑞士CSEM纳米压痕仪测定)。

涂层往返滑动摩擦试验在CETRUMT-2多功能摩擦磨损试验机上进行,采用影平面接触方式,平面试样(尺寸为10mm×10mm×20mm)为涂层试样,对磨球为直径4mm的Si3N4陶瓷球(硬度为HV1800,表面粗糙度约0.03um)。摩擦试验的主要参数为:法向载荷(Fn)为5N和10N;位移幅值2mm;相对滑动速度8mm/s;时间30min。试验环境条件为大气下干态(温度20-25℃,相对湿度60%±10%)。摩擦试验后,用Ambios轮廓仪测绘磨痕横截面轮廓;用Quan-ta2000型扫描电子显微镜(SEM)观察磨痕形貌;在SEM下用EDAX-7760/68ME型电子能谱仪(EDX)分析磨损表面和磨屑的成分。

2、结果与讨论

2.1 摩擦系数

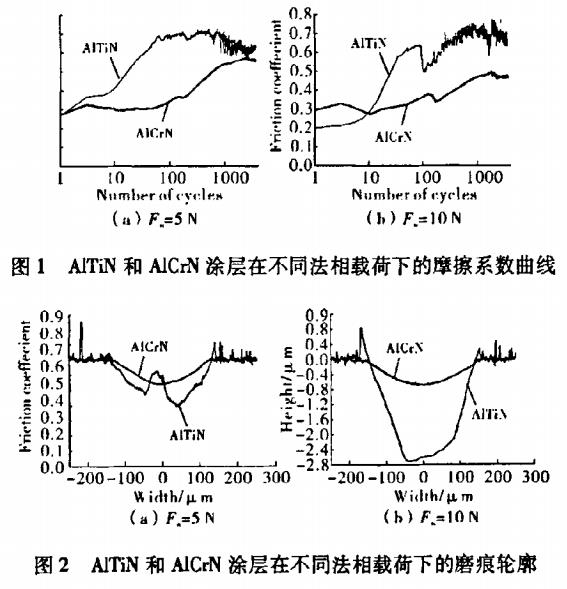

图1示出了AITiN和AlCrN涂层在不同法向载荷下的往返滑动摩擦系数曲线,可见AITiN涂层的摩擦系数在经历爬升阶段后出现明显抖动,表明摩擦接触界面内存在较大的不稳定性。相对AITiN涂层而言,AJ-CrN涂层的摩擦系数值明显较低,且曲线平稳性较好。此外,AlCrN涂层摩擦系数曲线的爬升阶段较长,且在经历短暂的下降阶段后曲线趋于平稳。

2.2 磨痕轮廓

对比法向载荷为5N时的两种涂层磨痕轮廓可知,AITiN涂层的磨损深度最大值约为1.2um,明显高于AICrN涂层的0.6um(见图2(a))。此外,AlTiN涂层磨痕中心有隆起状的磨屑堆积,而AlCrN涂层磨痕内部的磨损表面非常平整,无明显起伏(见图2)。当法向载荷增加为10N时,AlTiN涂层磨损明显加剧,磨损深度最大值约2.8um,大于涂层的厚度。表明涂层已磨穿;而AlCrN涂层的磨损程度较法向载荷为5N时无明显加重,法向载荷的增大只使得涂层的磨损深度及宽度略微增大,AlCrN涂层的耐磨性明显优于AlTiN涂层。

2.3 磨损形貌分析

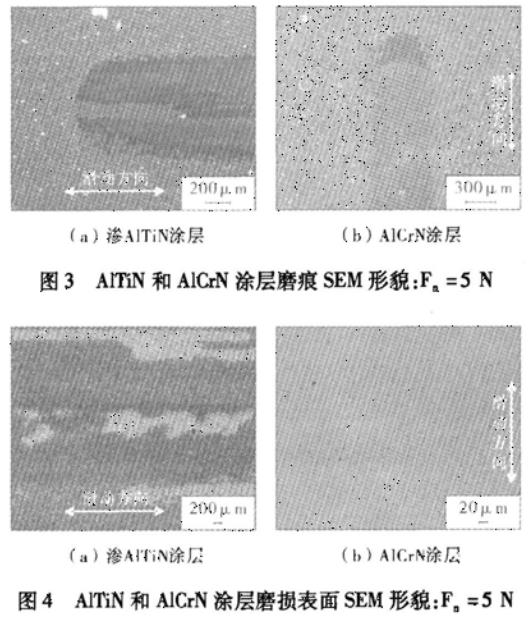

图3(a)为AITiN涂层在法向载荷5N条件下的磨痕SEM形貌。可以看出磨痕内部有犁沟的痕迹和明显的磨屑堆积。EDX能谱分析显示涂层磨损表面含有较高含量的O元素,而且磨痕中心区域的磨屑中还含有较高含量的Si元素,这说明AITiN涂层发生了氧化磨损,而且发生了对磨球Si3N4陶瓷的水合反应,生成了较多的SiO2磨屑。图3(b)示出了AICrN涂层在5N下的磨痕SEM形貌,可见涂层的磨损非常轻微,磨损表面光滑平整,磨痕端部有明显磨屑堆积,这是磨粒向两端排出的结果。EDX能谱分析显示涂层磨损表面只有微量的O元素的存在,这说明AlCrN涂层发生了轻微的氧化。

进一步放大观察涂层磨痕中心区域的形貌,从图4(a)可以看出AlTiN涂层内部有大量的磨屑并形成磨屑层,由此可推测涂层在摩擦过程中的排屑能力差,磨损表面的磨粒未能及时排出并不断地被碾压、碎化、氧化,并最终在磨痕中心区域形成了三体层。这加剧了AlTiN涂层的磨损,并导致涂层的摩擦系数在稳定磨损阶段出现下降并伴随明显波动。而从图4(b)中可以看出AlCrN涂层磨损表面及其光滑,几乎无犁沟的痕迹,表面呈抛光效应。因此,AlCrN涂层的摩擦系数非常平稳,涂层的磨损机理为轻微的磨粒磨损和氧化磨损。

随着法向载荷增大为10N,AlTiN涂层磨损明显加重,从图5(a)中可以看出磨痕内部大部分涂层被磨损去除,结合EDX能谱分析可以确定磨痕内部浅色区域为涂层被去除后露出的基体材料。进一步放大残余涂层和裸露基体交界处的形貌,可以看出AlTiN涂层的磨损去除呈明显的磨粒磨损特征。EDX能谱分析结果表明残余的黑色物质为涂层和对磨球的氧化物,因此AlTiN涂层失效为磨粒磨损和氧化磨损共同作用的结果。AlCrN涂层在法向载荷10N条件下的磨损表面相对于5N时无明显变化(见图5(b)),磨损表面依然十分光滑,几乎无犁沟的痕迹。但观察磨痕端部的磨屑堆积形貌和堆积量可以发现,AlCrN涂层在高载荷下的排屑能力略微下降,磨损表面的磨屑未能及时排出,加重了涂层的磨粒磨损,造成涂层的磨损深度及宽度较低载荷时略微增大,而磨屑参与承载则使得涂层的稳态摩擦系数降低。

3、结论

(1)往复滑动摩擦条件下AlTiN涂层的磨痕内部有明显犁沟的痕迹和磨屑堆积,摩擦系数平稳性较差,涂层失效为磨粒磨损和氧化磨损共同作用的结果;AlCrN涂层的摩擦系数平稳,磨损表面十分光滑,表面呈抛光效应,涂层的磨损机理为轻微的磨粒磨损和氧化磨损。

(2)AlCrN涂层的耐磨性明显优于AlTiN涂层。相比AlTiN涂层,AlCrN涂层拥有良好的排屑机制,优越的抗磨粒磨损和抗氧化磨损性能,从而极大地拓宽了PVD硬质图层的摩擦学应用范围。

来自:莫继良、朱曼昊

来自:莫继良、朱曼昊