喷砂工艺对PVD涂层质量的影响

2019-06-03

喷砂按工艺目的可分为:(1)表面清洁(2)刃口细化(3)改善钴流失表面(4)涂层后处理。按喷砂的工艺方法分有干喷砂和湿喷砂。按操作方式可分为自动喷砂机和手动喷砂机。大部分干式喷砂机都配置有自动喷砂功能和手动喷砂功能,自动喷砂用来处理数量大、形状规则的标准工件,如滚刀、钻头、插刀等;手动喷砂用来处理特殊工件,如模具等。

干式喷砂机使用的砂子有B4C、SiC、Al2O3(金刚砂)、Si02(玻璃珠)、钢珠、塑胶粒等。B4C和SiC颗粒太硬,切削力很强,喷砂时间稍长,工件尺寸可能已超差,另外.可能在工件表面产生额外的冷压强化应力,涂层更易剥落;玻璃珠虽硬但脆、易碎,磨损快,使用寿命低;钢珠易锈污染工件,塑胶粒易粘在工件表面,这两种情形都不易清洗干净,增加了涂层质量下降和程序中断的风险;另外,塑胶粒切削力太小.对硬质合金几乎没有作用。所以,选择A1203(金刚砂)作为喷砂介质是最合适的,当然对于特定的工件,可以选择更适合的喷砂材料。

当Al2O3(金刚砂)颗粒太小为13微米(F500),喷砂压力为2—5bar时,每分钟可去除硬质合金表面大约0.007g的材料。也就是说,如果在一平方分米的区域内均匀喷砂10分钟,材料表面会被去除大约0.5微米厚度。由此可见,用Al2O3(金刚砂)作为喷砂材料,几乎不会改变工件的尺寸,即使多喷了一些时间,也没有太大风险。喷砂所使用的砂子在使用一段时间后,砂子的棱角被磨损打圆,切削力明显下降.所以要定期检查砂子的磨损情况,必要时予以更换。

1) 喷砂的表面清洁作用

涂层结合力的好坏与被涂层表面状况有很大关系,并不是在任何表面的涂层结合力都很好。喷砂作为涂层的一种前处理方法,是为了确保涂层在一些状况不好的表面上的结合力,例如有氧化层的表面,被腐蚀的表面,研磨或抛光不佳的表面,等等。

工件表面的氧化层和腐蚀层与基体的结合强度很差,受到温度变化、外力或应力作用很容易剥落.但仅仅通过清洗又很难彻底清理掉。在涂层加热过程中,有些氧化层和腐蚀层逐渐剥落,没有剥落的氧化层和腐蚀层就被涂层覆盖:在覆盖过程中。受到涂层应力作用,有些氧化层和腐蚀层也剥落;涂层结束后,没有剥落的氧化层和腐蚀层就存在于基体与涂层之间,在涂层冷却过程中,由于受温度变化产生热胀冷缩应力可能会带着涂层一起剥落:没有脱落的这部分涂层是靠氧化层或腐蚀层附着在基体之上的,其与基体的结合力很差,在工件使用过程中,这部分涂层先脱落。工件的失效从这里开始逐渐扩散,最终导致整个工件失效。在加热、涂层、冷却过程中的氧化层与腐蚀层的剥落,都会影响涂层的结构特性和结合力,最终都会导致工件涂层寿命的急剧降低。

喷砂可以在涂层前将工件表面的氧化层、腐蚀层等磨削掉。使刀具获得一致的表面质量.以确保涂层结合力.减少涂层刀具在使用过程中的离散表现.即获得较稳定的切削表现能力。

2) 喷砂的涂层前刃口细化作用

在刀具的锋利刃尖处,涂层沉积的最厚,涂层的内应力很高。切削时,在切削力与内应力共同作用下,刃口处涂层首先崩裂、脱落,而刃口处的涂层性能直接决定着整个刀具的使用寿命。刃口细化是通过喷砂等处理方式将刀具刃口及切削面上的凸起颗粒及缺口碎屑去除、降低表面粗糙度,使刃口前刀面与后刀面有一个光滑过渡,减少涂层在刃尖的内应力集中。通过喷砂来细化这些表面,使其粗糙度得到改善,能提高涂层与基体的结合力。

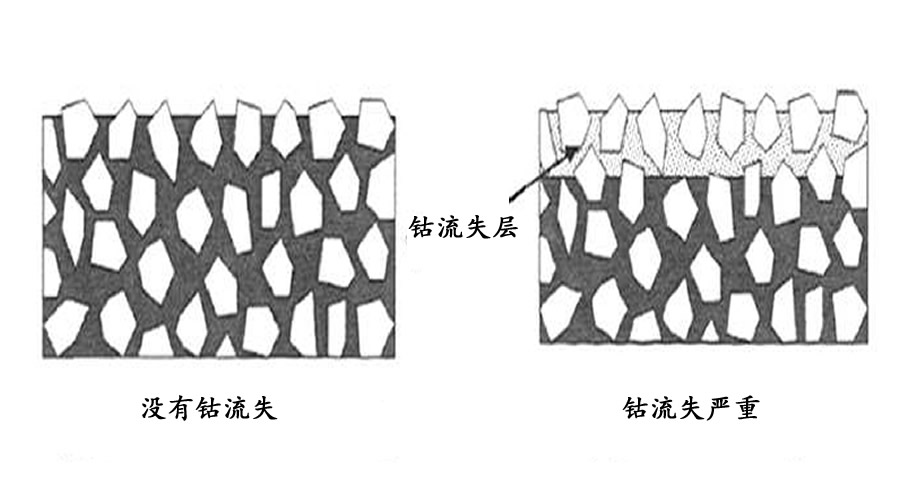

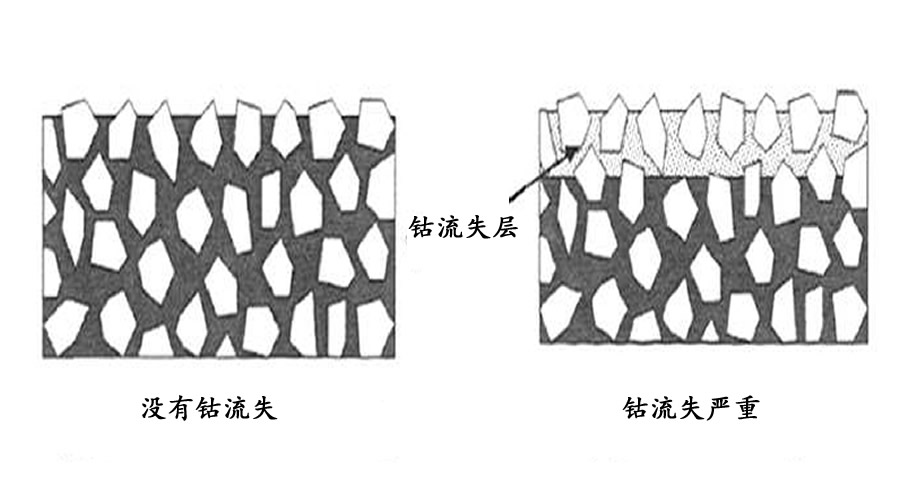

3) 改善钴流失表面

钴流失指的是硬质台金表面的钴含量较内部含量低的情况。一般硬质合金(钨钴类和钨钴钛类)主要是用钴来作为粘结剂,而硬质合金中的钴有一定的亲水性,在刀具的加工制作过程和使用过程中会接触冷却液和润滑液、退涂过程中会接触脱膜液,都可能造成钴的流失。

硬质合金表面是否有钴流失,可在放大镜下肉眼观察,首先看表面色泽是否一致.如果色泽不一致,很可能有钴流失。钴流失量可通过EDXRF仪器来测量。将工件清洗干净后,用一定直径的钢球研磨工件表面,磨得越深越好,分别测量出工件表面和所磨出的凹坑底部表面的钴含量,二者之差就是工件表面的钴流失量。如果对已出现钴流失的工件不做任何表面处理而直接涂层,则涂层很可能会连着已失去粘结剂的硬质合金颗粒一起脱落。刀具基体失去了涂层的保护,寿命会太大降低。

硬质合金表面是否有钴流失,可在放大镜下肉眼观察,首先看表面色泽是否一致.如果色泽不一致,很可能有钴流失。钴流失量可通过EDXRF仪器来测量。将工件清洗干净后,用一定直径的钢球研磨工件表面,磨得越深越好,分别测量出工件表面和所磨出的凹坑底部表面的钴含量,二者之差就是工件表面的钴流失量。如果对已出现钴流失的工件不做任何表面处理而直接涂层,则涂层很可能会连着已失去粘结剂的硬质合金颗粒一起脱落。刀具基体失去了涂层的保护,寿命会太大降低。

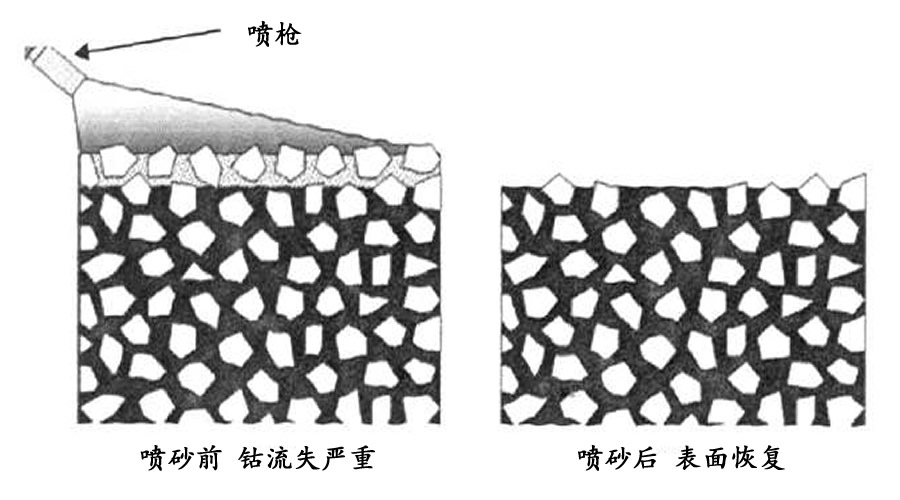

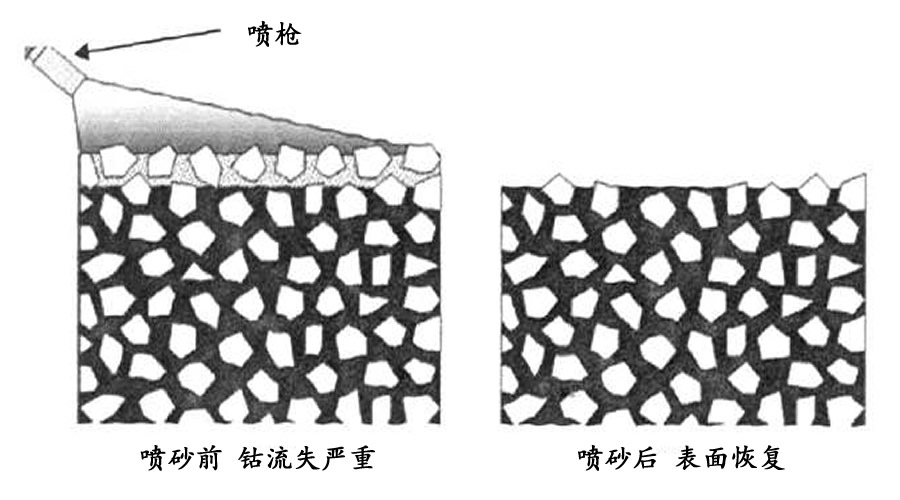

钴流失表面可以通过喷砂来改善,以提高涂层与硬质合金基体的结台力。喷枪中喷出的砂子高速喷向钻流失表面,将钴粘结剂己流失周围的硬质合金颗粒去除,那些粘结不牢固的硬质舍金颗粒也会被移出。这样,喷砂后工件表面就没有钻流失或钻流失状况得到明显改善。在这样的表面上涂层,其结合力也将显著增强。

既然钴流失对涂层有负面影响.而喷砂又可以改善钴流失表面,那么是不是只要有钴流失,不管钴流合失有多少,都可以用喷砂工艺来改善呢?实际上并非如此,一些轻微的钴流失并不会影响涂层结合力,可以不喷砂而直接涂层:对于钴流失较严重的,通过喷砂处理,使钴流失控制在一定比率内就可以继续涂层;如果喷砂后.表面钻流失仍然很高.在可接受比率之外.那么在该工件上的涂层结合力就会不合格。

4) 喷砂的涂层后处理作用

4) 喷砂的涂层后处理作用

涂层是由靶材蒸发、气化变成微小的颗粒沉积在工件表面而形成的。在沉积快结束时,最后沉积的颗粒就会凸出在涂层表面.另外.涂层颗粒有大有小,那么形成涂层最表面的涂层颗粒也会大小不一,这样在涂层最表面就会有很多大小不一的颗粒凸出在涂层表面,这些颗粒明显增加了涂层的表面粗糙度,而涂层的表面粗糙度与工件工作时产生的磨擦阻力太小有很大关系。所以去除涂层表面的凸出颗粒来改善涂层表面粗糙度以减小摩擦、磨损就很有意义和必要。

涂层后喷砂就是通过喷砂将这些凸出于涂层表面的较大颗粒去除,从而改善涂层的表面粗糙度。工件的涂层表面粗糙度改善后,其加工时所遇到的切削阻力就会下降。以钻头涂层为例,在没有做后处理时,钻头的钻削阻力在整个钻削过程中时高时低,也可以说钻头在钻孔时,会产生震动,影响钻孔精度,同时也会降低钻头的使用寿命。而经过喷砂处理后,在整个钻孔过程中,钻削阻力非常一致,钻头在钻孔过程中震动也小,这是因为钻头涂层的表面粗糙度一致性好,摩擦阻力跳动小;另外,涂层表面平均粗糙度也明显下降,刀具的寿命显然也会提高。

干式喷砂机使用的砂子有B4C、SiC、Al2O3(金刚砂)、Si02(玻璃珠)、钢珠、塑胶粒等。B4C和SiC颗粒太硬,切削力很强,喷砂时间稍长,工件尺寸可能已超差,另外.可能在工件表面产生额外的冷压强化应力,涂层更易剥落;玻璃珠虽硬但脆、易碎,磨损快,使用寿命低;钢珠易锈污染工件,塑胶粒易粘在工件表面,这两种情形都不易清洗干净,增加了涂层质量下降和程序中断的风险;另外,塑胶粒切削力太小.对硬质合金几乎没有作用。所以,选择A1203(金刚砂)作为喷砂介质是最合适的,当然对于特定的工件,可以选择更适合的喷砂材料。

当Al2O3(金刚砂)颗粒太小为13微米(F500),喷砂压力为2—5bar时,每分钟可去除硬质合金表面大约0.007g的材料。也就是说,如果在一平方分米的区域内均匀喷砂10分钟,材料表面会被去除大约0.5微米厚度。由此可见,用Al2O3(金刚砂)作为喷砂材料,几乎不会改变工件的尺寸,即使多喷了一些时间,也没有太大风险。喷砂所使用的砂子在使用一段时间后,砂子的棱角被磨损打圆,切削力明显下降.所以要定期检查砂子的磨损情况,必要时予以更换。

1) 喷砂的表面清洁作用

涂层结合力的好坏与被涂层表面状况有很大关系,并不是在任何表面的涂层结合力都很好。喷砂作为涂层的一种前处理方法,是为了确保涂层在一些状况不好的表面上的结合力,例如有氧化层的表面,被腐蚀的表面,研磨或抛光不佳的表面,等等。

工件表面的氧化层和腐蚀层与基体的结合强度很差,受到温度变化、外力或应力作用很容易剥落.但仅仅通过清洗又很难彻底清理掉。在涂层加热过程中,有些氧化层和腐蚀层逐渐剥落,没有剥落的氧化层和腐蚀层就被涂层覆盖:在覆盖过程中。受到涂层应力作用,有些氧化层和腐蚀层也剥落;涂层结束后,没有剥落的氧化层和腐蚀层就存在于基体与涂层之间,在涂层冷却过程中,由于受温度变化产生热胀冷缩应力可能会带着涂层一起剥落:没有脱落的这部分涂层是靠氧化层或腐蚀层附着在基体之上的,其与基体的结合力很差,在工件使用过程中,这部分涂层先脱落。工件的失效从这里开始逐渐扩散,最终导致整个工件失效。在加热、涂层、冷却过程中的氧化层与腐蚀层的剥落,都会影响涂层的结构特性和结合力,最终都会导致工件涂层寿命的急剧降低。

喷砂可以在涂层前将工件表面的氧化层、腐蚀层等磨削掉。使刀具获得一致的表面质量.以确保涂层结合力.减少涂层刀具在使用过程中的离散表现.即获得较稳定的切削表现能力。

2) 喷砂的涂层前刃口细化作用

在刀具的锋利刃尖处,涂层沉积的最厚,涂层的内应力很高。切削时,在切削力与内应力共同作用下,刃口处涂层首先崩裂、脱落,而刃口处的涂层性能直接决定着整个刀具的使用寿命。刃口细化是通过喷砂等处理方式将刀具刃口及切削面上的凸起颗粒及缺口碎屑去除、降低表面粗糙度,使刃口前刀面与后刀面有一个光滑过渡,减少涂层在刃尖的内应力集中。通过喷砂来细化这些表面,使其粗糙度得到改善,能提高涂层与基体的结合力。

3) 改善钴流失表面

钴流失指的是硬质台金表面的钴含量较内部含量低的情况。一般硬质合金(钨钴类和钨钴钛类)主要是用钴来作为粘结剂,而硬质合金中的钴有一定的亲水性,在刀具的加工制作过程和使用过程中会接触冷却液和润滑液、退涂过程中会接触脱膜液,都可能造成钴的流失。

钴流失表面可以通过喷砂来改善,以提高涂层与硬质合金基体的结台力。喷枪中喷出的砂子高速喷向钻流失表面,将钴粘结剂己流失周围的硬质合金颗粒去除,那些粘结不牢固的硬质舍金颗粒也会被移出。这样,喷砂后工件表面就没有钻流失或钻流失状况得到明显改善。在这样的表面上涂层,其结合力也将显著增强。

既然钴流失对涂层有负面影响.而喷砂又可以改善钴流失表面,那么是不是只要有钴流失,不管钴流合失有多少,都可以用喷砂工艺来改善呢?实际上并非如此,一些轻微的钴流失并不会影响涂层结合力,可以不喷砂而直接涂层:对于钴流失较严重的,通过喷砂处理,使钴流失控制在一定比率内就可以继续涂层;如果喷砂后.表面钻流失仍然很高.在可接受比率之外.那么在该工件上的涂层结合力就会不合格。

涂层是由靶材蒸发、气化变成微小的颗粒沉积在工件表面而形成的。在沉积快结束时,最后沉积的颗粒就会凸出在涂层表面.另外.涂层颗粒有大有小,那么形成涂层最表面的涂层颗粒也会大小不一,这样在涂层最表面就会有很多大小不一的颗粒凸出在涂层表面,这些颗粒明显增加了涂层的表面粗糙度,而涂层的表面粗糙度与工件工作时产生的磨擦阻力太小有很大关系。所以去除涂层表面的凸出颗粒来改善涂层表面粗糙度以减小摩擦、磨损就很有意义和必要。

涂层后喷砂就是通过喷砂将这些凸出于涂层表面的较大颗粒去除,从而改善涂层的表面粗糙度。工件的涂层表面粗糙度改善后,其加工时所遇到的切削阻力就会下降。以钻头涂层为例,在没有做后处理时,钻头的钻削阻力在整个钻削过程中时高时低,也可以说钻头在钻孔时,会产生震动,影响钻孔精度,同时也会降低钻头的使用寿命。而经过喷砂处理后,在整个钻孔过程中,钻削阻力非常一致,钻头在钻孔过程中震动也小,这是因为钻头涂层的表面粗糙度一致性好,摩擦阻力跳动小;另外,涂层表面平均粗糙度也明显下降,刀具的寿命显然也会提高。