离子氮化和真空PVD镀层组合的应用

2019-06-17

在加工塑料和弹性体材料时,采用离子氮化和硬质PVD涂层的组合工艺处理方法可有效遏制磨损、冷焊、腐蚀和材料堆积等问题。该组合工艺除了提高表面硬度和抗化学能力外,还可优化强度和韧性等性能。

关键参数包括材料的选择、等离子热处理工艺类型及涂层种类。等离子热处理工艺温度较低,工艺处理过程中工件的尺寸和韧性等变化很小,因此材料的选择范围很广。涂层的工艺温度可低至180°C。因此渗碳和PVD硬质膜涂层组合工艺也可是一种选择。除了传统硬质膜涂层外,W-C:H类的干式润滑薄膜可应用于低摩擦领域。

等离子渗氮及PVD涂层组合工艺在大型零件上的应用如今已实现产业化。

1、简介

进行塑料加工时如何避免磨损、腐蚀以及材料堆积问题是关键。因此,在具体应用中,表层、加工面及模具表面三者之间必须合理匹配。在等离子渗氮处理后沉积合适的硬质膜是一种有效的方法。等离子辅助化学热处理层及涂层的组合应用在有效改善产品性能的同时还可降低单位成本。

同时,采用有效方式对应用于塑料加工领域的工具表面进行改性也已经变得越来越普遍。而成功的关键在于是否对工具及其表面特性有正确的理解。例如:金属疲劳现象的防止要从最初阶段对材料和相关热处理工艺的选择开始。而塑料加工应用中机械设备及模具制造状况会直接影响到塑料材料与工具表面的化学反应状况。

2、工艺

等离子渗氮是一种十分有效的生成界面膜层的热处理方式。辉光放电等离子体中氮扩散进入膜层中从而增强工件表面硬度。工艺过程中待处理工件为阴极,通入氢气及氮气的混合气体,在数百伏特及50-500Pa压力下对阳极施偏压。阴极势降中,由于基体表面温度高达450°C以上,氮离子获得加速并撞击基体表面从而氮元素渗入工具内部。通过这种方式可形成含铁或铬、钼、铝及镁等的氮化物化合层及扩散层。其表面硬度可达1000HV甚至更高。通常工件表面主要为被称之为白层的铁氮化合物。氮含量可以根据应用需要进行调节甚至完全抑制以便为后续的硬质材料涂层创造更好的表面条件。生成的扩散层从工件表面至核心几十毫米深度其硬度降低非常平缓。

在工业化沉积硬质膜方面,电弧蒸发工艺因为其简单便捷而占据着非常重要的地位。工艺过程中,涂层金属因为所产生的电弧在表面边界快速移动而获得蒸发、电离,在工件底盘通负偏压情况下,金属离子加速撞击到工件上。电弧蒸发工艺单纯采用物理方法使金属蒸发,而不包括任何中介挥发性化合物,因此是一种典型的PVD(物理气相沉积)工艺。通过添加含氮或含碳气体,可形成氮化物和碳化物金属薄膜。薄膜具有非常高的微硬度(TiN约2500HV、CrN约2100HV、TiCN约3000HV、AlTiN约2800HV)、低摩擦性能和很好的化学惰性。通常当工艺温度在180°C以上时,可以获得高质量的涂层。因此PVD工艺也可适用于渗碳钢。氮化和涂层技术的特点使对总体长度达4米的工件进行组合处理成为可能。同时还可组合处理直径1.5米、长度2米的大组件。

沉积低摩擦涂层例如W-C:H,目前很多情况下采用溅射技术。该涂层工艺与电弧蒸发离子镀相似,压力范围大约为1Pa。薄膜系统由铬层、碳化钨支持层和碳化钨碳氢化合物覆盖层组成。W-C:H镀层硬度要低于其它典型的硬质材料镀层,大约为1000HV。但其摩擦系数相对较低。在塑料加工领域,W-C:H镀层经常应用于销针和滑块等部件。

3、工具疲劳

当材料的选择和热处理类型以优化工件表面的抗磨损性能为目的时,常常会损坏核心材料硬度,因此工件容易形成一定程度的裂缝和破损。离子氮化作为一种边界层热处理方法,使边界层高硬度和核心韧度的兼有成为可能。根据材料和氮化工艺,表面硬度可以达到1000HV以上。氮化硬度的深度可以通过工艺温度和时间进行调节,根据要求其深度可以是几个微米到几十个毫米。大量氮的掺入使边界层中产生残余压应力。来自外界的交变载荷叠加在此静态压应力之上。在边界上产生的张应力减小。同样,最大残余张应力位移至组件的裂缝不敏感内部区域。结果反向弯曲应力下的疲劳强度增加。

4、磨损

由于典型磨损颗粒的高硬度,离子氮化不提供对磨损的持久保护。例如当氮化表面受到玻璃纤维(约1200HV)、TiO2色素(约1200HV)或Cr2O3以及Al2O3纤维(约2300HV)冲击时。

PVD硬质膜的显微硬度高达2000HV之上,因此非常适合于微型切削。硬质宏观大颗粒物体通常具备高脆性特征,在疲劳状况下容易碎成小块,直到足以承载疲劳负荷为止。例如,窗户玻璃是脆性的且易受到损坏,而玻璃纤维却是柔性的,因此往往用于改进塑性材料的强度。实践中,较小的硬质颗粒具有更高的抗磨损能力。

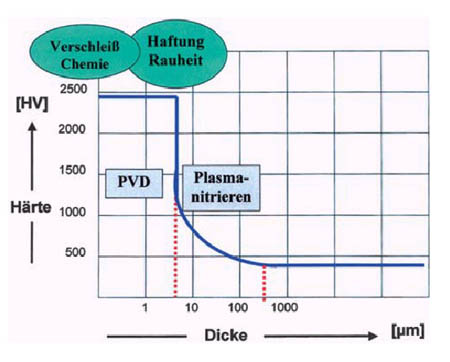

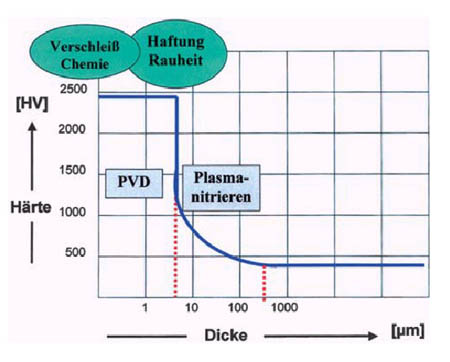

有了这些背景知识,就不必感到吃惊:只有几个微米的硬质层在抗磨料磨损方面具有更好的表现。在极大机械应力的情况下,离子氮化和硬质涂层的组合处理便表现出极大的优势,因为表面充分硬化的材料可能发生塑性变形,并可能压入基层材料。离子氮化和涂层工艺为工件抗裂缝磨损能力的改善及获得具有核心韧性的硬质表面创造了条件。图1中的图表所示是硬度的典型变化曲线。工件韧性通过硬化工艺获得,在进行氮化处理后硬度增加到1000HV。表面的硬度等级直接由镀层来决定。为了有效地遏制磨损,通常采用硬质镀层,因为它们的硬度通常比典型硬质颗粒的硬度大。

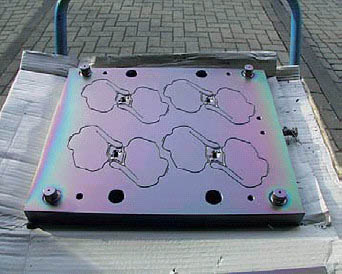

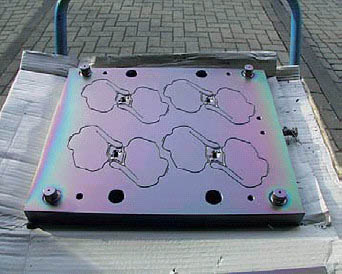

离子氮化和CrN镀层的组合处理方式可有效遏制模具凹槽表面在加工玻纤含量很高的塑料时的磨损现象(图2)。本案例为用于含35%玻纤材料聚酰胺(PA)材质制造箱的注塑模具。很短时间内在没有镀层的注塑工作区域便出现了大面积冲蚀现象。该工具由冷热作钢材料的成型模、镶件和喷嘴组成。单个组件经过等离子氮化后表面硬度可以达到700HV1之上(维氏硬度)。氮化深度取决于铬含量,介于0.15至0.3mm之间。离子氮化工艺温度应低于热处理钢的回火温度以避免热变形或基体硬度的降低。

之后,镶件也进行了硬质镀层。镀层通常为多层结构,这样厚度可达到>6µm。这种多层结构可遏制加工PA时可能发生的腐蚀蔓延。

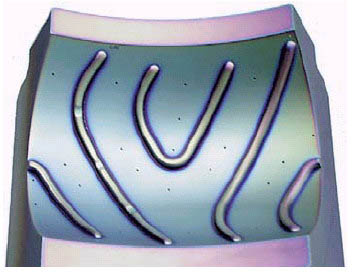

许多情况下,维持特定的表面质量,其针对性各不相同。例如加工玻纤塑料时,表面需要具有很好的抗磨损性能。这种情况下,我们对热作钢工件进行了离子氮化和镀层的组合处理。经过抛光处理的表面,其粗糙度可达到Rz<1Rz。从外观来看,这样的表面光泽度极佳,这对于反射体工件加工而言至关重要。(图3)。该组合处理方式确保了光泽度的高稳定性及持续性。污染物也可以被轻易地从表面去除而不会对表面造成损坏。

5、降低摩擦系数

注塑工艺的特征就是频繁地覆盖和打开凹模的表面,因此应尽可能地减少销针和滑块的摩擦,否则会增加润滑和维护的难度。在许多情况下,必须完全避免使用传统润滑剂以防止润滑剂卷吸到注模部件上。

因此,发生相对摩擦的表面往往使用干式润滑剂。一种情况是:上层W-C:H镀层的一小部分转移到相对的金属层,也就是实际上是干润滑剂与其自身相互摩擦。几乎没有任何摩擦,也就几乎不会产生任何磨损。钢结构中的导向销针和滑块(图4)是W-C:H镀层的典型应用案例。

再来看看塑料加工机器上驱动区域的齿轮或花键轴在镀层以后的表现:通过W-C:H镀层,可以避免微蚀和轮齿过早崩裂。这样一来,齿轮还可以在低噪音状态下运转。由于对疲劳强度的改善,小齿轮可以实现更大的扭矩,服务寿命也大为延长。溅射技术工艺过程中,温度可以相对较低。这样渗碳的小齿轮也可以采用干润滑式W-C:H镀层,而不会损坏核心材料的硬度(图5)。

6、腐蚀

发生腐蚀的可能原因包括树脂中残留的水份、脱模剂以及塑性材料自身的内部腐蚀。为了防止腐蚀,通常使用高合金的材料;另一方面,工具成本和加工成本都更高了;再者,防锈和防酸材料通常硬度较低,在受到磨损时抗磨性较小。因此要实现防腐蚀,其它的性能必定会受到影响。采用铬含量较高的材料进行离子氮化也非最佳方案,因为期望的硬度达到了,防腐性能却降低了。

进行塑性材料加工时,所使用的材料类型不同,其腐蚀程度也不同。例如,中度铬含量的热成形工具钢受到裂缝腐蚀损坏的可能性更大。这显然是由于工具钢中铬含量的局部差异性引起的。离子氮化之后,自由铬元素转化为氮化物,材料的抗化学性能因此获得改善。可以通过组合处理工艺来遏制属于电化学腐蚀类型的裂缝腐蚀。

硬质镀层本身通常不易受到腐蚀,因此可以通过沉积尽可能致密的镀层来减少腐蚀机率。不同铬含量的Cr层和CrN层的复合涂层因为为基体提供了屏蔽作用而或多或少成为减少化学腐蚀的辅助原因之一。最后,腐蚀保护性能的优劣还取决于造成腐蚀的材料可以渗入镀层中残留微型孔隙的程度。

PVC材料加工过程中是由塑性材料自身的化学属性而导致腐蚀的典型案例之一。PVC材料在钢材表面受到催化分解后形成氯化氢,然后与塑性材料中残留的水份发生反应,形成盐酸从而对钢材表面造成腐蚀。因为粘性塑料无法进入CrN多层镀层的微型孔隙中,PVC催化分解对工具钢造成的腐蚀受到阻断,从而有效地防止了腐蚀。CrN多层镀层的应用实例包括蜗杆、薄板成型工具或螺旋分配器(图6–8)。基体材料常常使用氮化钢。通过最初的氮化处理,然后进行镀层之后,裂缝腐蚀的影响减小,基体材料的抗磨性能获得增强。

7、材料堆积

硬质镀层因含有很多共价键而通常表现为高惰性。因此,硬质镀层不太容易与其它固体发生化学反应,也不太容易集结塑性沉积。常常在塑料上发现材料堆积现象从另一方面表明塑料与钢材之间发生了熔解反应。

典型的应用实例是聚碳酸酯(PC)材料的加工。聚碳酸脂在越来越多地取代玻璃,如汽车工业中的大灯玻璃以及侧窗和后窗玻璃。而CD架也常常是由注塑PC制成。液体PC加工中,塑化工具及凹模表面易于形成塑性堆积。这些堆积物不时地剥落,从而对制模产品造成污染。这就增加了废品率和质保工作量。

多年来的实践经验证实TiN镀层可以避免PC材料加工中堆积物的形成(图9)从而确保加工过程的顺利进行。基体采用二级热处理冷作钢或氮化钢可为镀层提供很好的支撑。为了避免热变形,镀层过程中可采用250°C的工艺温度。

图9TiN镀层螺杆,用于PC注塑

在弹性体的加工过程中,常常会发现传统硬质镀层的抗粘性能不是十分理想。高粘性堆积物常常只可以通过大量的机械处理方式例如喷砂工艺来去除。工具上的磨损不是由注模或硫化工艺本身而造成的,而是由这些高强度的清洁工艺造成的。离子氮化和镀层的组合处理方式将极大地延缓堆积物的形成,并确保凹模的外形在高强度机械清洁处理过程中受到保护。

目前已开发出新型的CrN基镀层来进一步改善堆积现象。不同之处是在传统涂层基础上添加适当的其它元素以便减小表面能量。针对某些特定的应用需求,可将该新型涂层设计成无组织晶体表面结构。这样表面会特别光滑,因为单个柱状晶体的不同增长率造成的微观粗糙度受到限制。同时表面微观粗糙度的减小进一步降低了机械锁定的机率。

该新型涂层在很多的应用场合中被证实有非常好的效果,例如:挤压模、用做衬垫材料加工的注塑模和用于生产各种日常用品的硫化模以及汽车零件(图10–11)。通常情况下,可以采用这种镀层来大大减小材料的堆积现象。涂层前对材料的离子氮化处理为涂层提供了有利的支撑。同时,避免了高强度机械清洗工艺对工具外形的破坏。

图10CrNmod镀层成型模具,用于弹性垫片的制造。

图11采用CrNmod镀层的硫化模具,制造过程中其分离性能获得显著改进。

关键参数包括材料的选择、等离子热处理工艺类型及涂层种类。等离子热处理工艺温度较低,工艺处理过程中工件的尺寸和韧性等变化很小,因此材料的选择范围很广。涂层的工艺温度可低至180°C。因此渗碳和PVD硬质膜涂层组合工艺也可是一种选择。除了传统硬质膜涂层外,W-C:H类的干式润滑薄膜可应用于低摩擦领域。

等离子渗氮及PVD涂层组合工艺在大型零件上的应用如今已实现产业化。

1、简介

进行塑料加工时如何避免磨损、腐蚀以及材料堆积问题是关键。因此,在具体应用中,表层、加工面及模具表面三者之间必须合理匹配。在等离子渗氮处理后沉积合适的硬质膜是一种有效的方法。等离子辅助化学热处理层及涂层的组合应用在有效改善产品性能的同时还可降低单位成本。

同时,采用有效方式对应用于塑料加工领域的工具表面进行改性也已经变得越来越普遍。而成功的关键在于是否对工具及其表面特性有正确的理解。例如:金属疲劳现象的防止要从最初阶段对材料和相关热处理工艺的选择开始。而塑料加工应用中机械设备及模具制造状况会直接影响到塑料材料与工具表面的化学反应状况。

2、工艺

等离子渗氮是一种十分有效的生成界面膜层的热处理方式。辉光放电等离子体中氮扩散进入膜层中从而增强工件表面硬度。工艺过程中待处理工件为阴极,通入氢气及氮气的混合气体,在数百伏特及50-500Pa压力下对阳极施偏压。阴极势降中,由于基体表面温度高达450°C以上,氮离子获得加速并撞击基体表面从而氮元素渗入工具内部。通过这种方式可形成含铁或铬、钼、铝及镁等的氮化物化合层及扩散层。其表面硬度可达1000HV甚至更高。通常工件表面主要为被称之为白层的铁氮化合物。氮含量可以根据应用需要进行调节甚至完全抑制以便为后续的硬质材料涂层创造更好的表面条件。生成的扩散层从工件表面至核心几十毫米深度其硬度降低非常平缓。

在工业化沉积硬质膜方面,电弧蒸发工艺因为其简单便捷而占据着非常重要的地位。工艺过程中,涂层金属因为所产生的电弧在表面边界快速移动而获得蒸发、电离,在工件底盘通负偏压情况下,金属离子加速撞击到工件上。电弧蒸发工艺单纯采用物理方法使金属蒸发,而不包括任何中介挥发性化合物,因此是一种典型的PVD(物理气相沉积)工艺。通过添加含氮或含碳气体,可形成氮化物和碳化物金属薄膜。薄膜具有非常高的微硬度(TiN约2500HV、CrN约2100HV、TiCN约3000HV、AlTiN约2800HV)、低摩擦性能和很好的化学惰性。通常当工艺温度在180°C以上时,可以获得高质量的涂层。因此PVD工艺也可适用于渗碳钢。氮化和涂层技术的特点使对总体长度达4米的工件进行组合处理成为可能。同时还可组合处理直径1.5米、长度2米的大组件。

沉积低摩擦涂层例如W-C:H,目前很多情况下采用溅射技术。该涂层工艺与电弧蒸发离子镀相似,压力范围大约为1Pa。薄膜系统由铬层、碳化钨支持层和碳化钨碳氢化合物覆盖层组成。W-C:H镀层硬度要低于其它典型的硬质材料镀层,大约为1000HV。但其摩擦系数相对较低。在塑料加工领域,W-C:H镀层经常应用于销针和滑块等部件。

3、工具疲劳

当材料的选择和热处理类型以优化工件表面的抗磨损性能为目的时,常常会损坏核心材料硬度,因此工件容易形成一定程度的裂缝和破损。离子氮化作为一种边界层热处理方法,使边界层高硬度和核心韧度的兼有成为可能。根据材料和氮化工艺,表面硬度可以达到1000HV以上。氮化硬度的深度可以通过工艺温度和时间进行调节,根据要求其深度可以是几个微米到几十个毫米。大量氮的掺入使边界层中产生残余压应力。来自外界的交变载荷叠加在此静态压应力之上。在边界上产生的张应力减小。同样,最大残余张应力位移至组件的裂缝不敏感内部区域。结果反向弯曲应力下的疲劳强度增加。

4、磨损

由于典型磨损颗粒的高硬度,离子氮化不提供对磨损的持久保护。例如当氮化表面受到玻璃纤维(约1200HV)、TiO2色素(约1200HV)或Cr2O3以及Al2O3纤维(约2300HV)冲击时。

PVD硬质膜的显微硬度高达2000HV之上,因此非常适合于微型切削。硬质宏观大颗粒物体通常具备高脆性特征,在疲劳状况下容易碎成小块,直到足以承载疲劳负荷为止。例如,窗户玻璃是脆性的且易受到损坏,而玻璃纤维却是柔性的,因此往往用于改进塑性材料的强度。实践中,较小的硬质颗粒具有更高的抗磨损能力。

有了这些背景知识,就不必感到吃惊:只有几个微米的硬质层在抗磨料磨损方面具有更好的表现。在极大机械应力的情况下,离子氮化和硬质涂层的组合处理便表现出极大的优势,因为表面充分硬化的材料可能发生塑性变形,并可能压入基层材料。离子氮化和涂层工艺为工件抗裂缝磨损能力的改善及获得具有核心韧性的硬质表面创造了条件。图1中的图表所示是硬度的典型变化曲线。工件韧性通过硬化工艺获得,在进行氮化处理后硬度增加到1000HV。表面的硬度等级直接由镀层来决定。为了有效地遏制磨损,通常采用硬质镀层,因为它们的硬度通常比典型硬质颗粒的硬度大。

图1离子氮化和PVC涂层后硬度的变化

离子氮化和CrN镀层的组合处理方式可有效遏制模具凹槽表面在加工玻纤含量很高的塑料时的磨损现象(图2)。本案例为用于含35%玻纤材料聚酰胺(PA)材质制造箱的注塑模具。很短时间内在没有镀层的注塑工作区域便出现了大面积冲蚀现象。该工具由冷热作钢材料的成型模、镶件和喷嘴组成。单个组件经过等离子氮化后表面硬度可以达到700HV1之上(维氏硬度)。氮化深度取决于铬含量,介于0.15至0.3mm之间。离子氮化工艺温度应低于热处理钢的回火温度以避免热变形或基体硬度的降低。

图2用于加工含35%玻璃纤维聚酰胺材质箱体的注塑模具,经过离子氮化和CrN多层涂层组合处理。

之后,镶件也进行了硬质镀层。镀层通常为多层结构,这样厚度可达到>6µm。这种多层结构可遏制加工PA时可能发生的腐蚀蔓延。

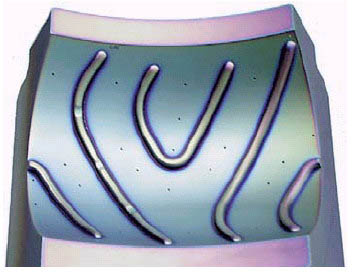

许多情况下,维持特定的表面质量,其针对性各不相同。例如加工玻纤塑料时,表面需要具有很好的抗磨损性能。这种情况下,我们对热作钢工件进行了离子氮化和镀层的组合处理。经过抛光处理的表面,其粗糙度可达到Rz<1Rz。从外观来看,这样的表面光泽度极佳,这对于反射体工件加工而言至关重要。(图3)。该组合处理方式确保了光泽度的高稳定性及持续性。污染物也可以被轻易地从表面去除而不会对表面造成损坏。

图3用于加工反射体的模具,经过离子氮化、CrN镀层和抛光处理。

5、降低摩擦系数

注塑工艺的特征就是频繁地覆盖和打开凹模的表面,因此应尽可能地减少销针和滑块的摩擦,否则会增加润滑和维护的难度。在许多情况下,必须完全避免使用传统润滑剂以防止润滑剂卷吸到注模部件上。

因此,发生相对摩擦的表面往往使用干式润滑剂。一种情况是:上层W-C:H镀层的一小部分转移到相对的金属层,也就是实际上是干润滑剂与其自身相互摩擦。几乎没有任何摩擦,也就几乎不会产生任何磨损。钢结构中的导向销针和滑块(图4)是W-C:H镀层的典型应用案例。

图4用于注模的W-C:H镀层销针

再来看看塑料加工机器上驱动区域的齿轮或花键轴在镀层以后的表现:通过W-C:H镀层,可以避免微蚀和轮齿过早崩裂。这样一来,齿轮还可以在低噪音状态下运转。由于对疲劳强度的改善,小齿轮可以实现更大的扭矩,服务寿命也大为延长。溅射技术工艺过程中,温度可以相对较低。这样渗碳的小齿轮也可以采用干润滑式W-C:H镀层,而不会损坏核心材料的硬度(图5)。

图5作为驱动组件的W-C:H镀层小齿轮轴

6、腐蚀

发生腐蚀的可能原因包括树脂中残留的水份、脱模剂以及塑性材料自身的内部腐蚀。为了防止腐蚀,通常使用高合金的材料;另一方面,工具成本和加工成本都更高了;再者,防锈和防酸材料通常硬度较低,在受到磨损时抗磨性较小。因此要实现防腐蚀,其它的性能必定会受到影响。采用铬含量较高的材料进行离子氮化也非最佳方案,因为期望的硬度达到了,防腐性能却降低了。

进行塑性材料加工时,所使用的材料类型不同,其腐蚀程度也不同。例如,中度铬含量的热成形工具钢受到裂缝腐蚀损坏的可能性更大。这显然是由于工具钢中铬含量的局部差异性引起的。离子氮化之后,自由铬元素转化为氮化物,材料的抗化学性能因此获得改善。可以通过组合处理工艺来遏制属于电化学腐蚀类型的裂缝腐蚀。

硬质镀层本身通常不易受到腐蚀,因此可以通过沉积尽可能致密的镀层来减少腐蚀机率。不同铬含量的Cr层和CrN层的复合涂层因为为基体提供了屏蔽作用而或多或少成为减少化学腐蚀的辅助原因之一。最后,腐蚀保护性能的优劣还取决于造成腐蚀的材料可以渗入镀层中残留微型孔隙的程度。

PVC材料加工过程中是由塑性材料自身的化学属性而导致腐蚀的典型案例之一。PVC材料在钢材表面受到催化分解后形成氯化氢,然后与塑性材料中残留的水份发生反应,形成盐酸从而对钢材表面造成腐蚀。因为粘性塑料无法进入CrN多层镀层的微型孔隙中,PVC催化分解对工具钢造成的腐蚀受到阻断,从而有效地防止了腐蚀。CrN多层镀层的应用实例包括蜗杆、薄板成型工具或螺旋分配器(图6–8)。基体材料常常使用氮化钢。通过最初的氮化处理,然后进行镀层之后,裂缝腐蚀的影响减小,基体材料的抗磨性能获得增强。

7、材料堆积

硬质镀层因含有很多共价键而通常表现为高惰性。因此,硬质镀层不太容易与其它固体发生化学反应,也不太容易集结塑性沉积。常常在塑料上发现材料堆积现象从另一方面表明塑料与钢材之间发生了熔解反应。

典型的应用实例是聚碳酸酯(PC)材料的加工。聚碳酸脂在越来越多地取代玻璃,如汽车工业中的大灯玻璃以及侧窗和后窗玻璃。而CD架也常常是由注塑PC制成。液体PC加工中,塑化工具及凹模表面易于形成塑性堆积。这些堆积物不时地剥落,从而对制模产品造成污染。这就增加了废品率和质保工作量。

多年来的实践经验证实TiN镀层可以避免PC材料加工中堆积物的形成(图9)从而确保加工过程的顺利进行。基体采用二级热处理冷作钢或氮化钢可为镀层提供很好的支撑。为了避免热变形,镀层过程中可采用250°C的工艺温度。

图9TiN镀层螺杆,用于PC注塑

在弹性体的加工过程中,常常会发现传统硬质镀层的抗粘性能不是十分理想。高粘性堆积物常常只可以通过大量的机械处理方式例如喷砂工艺来去除。工具上的磨损不是由注模或硫化工艺本身而造成的,而是由这些高强度的清洁工艺造成的。离子氮化和镀层的组合处理方式将极大地延缓堆积物的形成,并确保凹模的外形在高强度机械清洁处理过程中受到保护。

目前已开发出新型的CrN基镀层来进一步改善堆积现象。不同之处是在传统涂层基础上添加适当的其它元素以便减小表面能量。针对某些特定的应用需求,可将该新型涂层设计成无组织晶体表面结构。这样表面会特别光滑,因为单个柱状晶体的不同增长率造成的微观粗糙度受到限制。同时表面微观粗糙度的减小进一步降低了机械锁定的机率。

该新型涂层在很多的应用场合中被证实有非常好的效果,例如:挤压模、用做衬垫材料加工的注塑模和用于生产各种日常用品的硫化模以及汽车零件(图10–11)。通常情况下,可以采用这种镀层来大大减小材料的堆积现象。涂层前对材料的离子氮化处理为涂层提供了有利的支撑。同时,避免了高强度机械清洗工艺对工具外形的破坏。

图10CrNmod镀层成型模具,用于弹性垫片的制造。

图11采用CrNmod镀层的硫化模具,制造过程中其分离性能获得显著改进。