氧化铟锡薄膜内应力和其附着性质之研究

2021-05-12

一、摘要

氧化铟锡(ITO)薄膜因具有可见光穿透率高且电阻系数低,目前已广泛应用于电子和光电工业上。本实验以反应磁磁溅镀法低温溅镀氧化铟锡薄膜于压克力基材上,藉由氧流量和厚度的研究,尝试得到一附着性佳、硬度高且在不影响其导电和光学性质下之最佳参数。

实验发现薄膜之附着性质主要受到其微结构和薄膜内残留应力所支配。由刮痕试验中,发现镀层破坏型态为一同形的半圆形裂痕轨迹(conformal cracking),为一张应力破坏模式产生。实验中藉由氧气流量增加,氧空位减少,避免晶格失序(disorder)或扭曲的现象,减少薄膜内残留之张应力以及在高氧流量有较低之溅镀速率可增加粒子轰击(peening)效果,故有较佳之附着性质且随着膜厚的增加,其附着性质亦随之减少。

二、缘由与目的

氧化铟锡因具有可见光高穿透率、红外线反射率大及紫外线吸收率强,内含有很高的自由载子浓度,导电性质良好,为一良好之光电薄膜目前氧化铟锡薄膜的制作和被应用在作为透明电极(尤以LCD最为广泛采用)、抗反射层、光电子组件、热反射镜、除霜器、抗静电膜及太阳能收集器等方面已备受研究。

薄膜内应力可能来自薄膜沈积过程产生之缺陷、微结构或薄膜和基材间彼此不尽相同的晶格参数而在界面所造成的应力等因素影响。本实验以反应磁磁溅镀法低温溅镀氧化铟锡薄膜于压克力基材上,藉由控制氧气流量和膜厚,探讨其对附着性质之影响。

三、结果与讨论

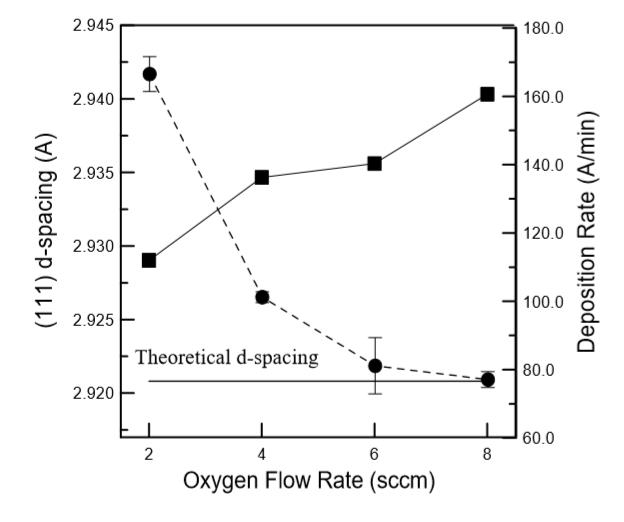

实验中藉由X-ray绕射所得之平面间距(d-spacing)来分析镀层内应力相对大小。在Lohmann的研究中提出,当镀层内存在平面双轴向压应力时,由于体积守衡关系,其优选堆积面的平面间距会增加;反之,若镀层内存在平面双轴向张应力时,其优选堆积面的平面间距会减少。根据实验室在氧化铟锡薄膜的研究中,发现氧化铟锡薄膜有(222)之从优取向。因此实验中藉由(111)平面间距离的变化,探讨镀层内应力相对大小。

图1为氧气流量和镀层(111)平面间距离d值变化情形。由图中可看出薄膜平面间距离d值随着氧流量的增加而增加且皆大于无应力时之理论值(因为氧化铟锡为一fcc立方晶系,d=2.920815A)显示镀层存在一压应力状态。在氧化铟锡薄膜成分分析研究中,当氧气流量增加时,有较多氧原子会填入氧空位,当氧空位存在时,容易造成邻近原子往内聚,形成一残留张应力。因此随着氧气流量增加,氧空位的减少,使得薄膜内残留压应力增加。所以随着氧气流量的增加,镀层内相对压应力也随之增加,故有较大之d值。

随着氧气流量的增加,镀层内相对压应力随之增加,亦可从溅镀速率来得知。根据Kaizo等人的研究显示,溅镀过程中溅镀速率的改变,会影响镀层之内应力;在较低之溅镀速率,亦即增加溅镀的时间,便可增加原子或离子对镀层锤击(peening)作用,会使得镀层内残留压应力随之增加。在本实验中溅镀速率和氧气流量的变化如图1所示。随着氧气流量增加,镀层之溅镀速率(depositionrate)随之降低,因此增加原子或离子对镀层锤击的时间,有提升压应力之效果。

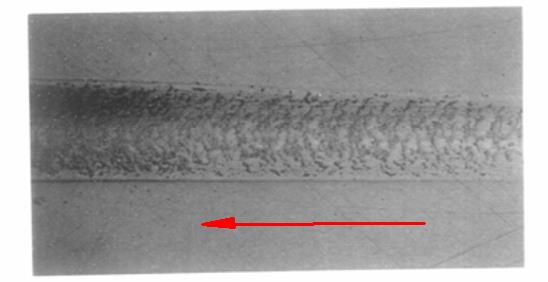

实验中以钻石头刮取镀层表面,并辅以光学显微镜观察镀层破坏的模式。图2是经刮痕试验后,镀层的破坏型态光学显微镜照片,由图中可看出镀层为一完全附着于基材之同形状的半圆形裂痕轨迹(conformal cracking)。所以镀层破坏为一张应力破坏,因此在弹性限内镀层中若有残存轴向压应力,应有助于平衡相反之作用力所产生之张应力分量,如此便可增加临界荷重,亦即增加附着性。

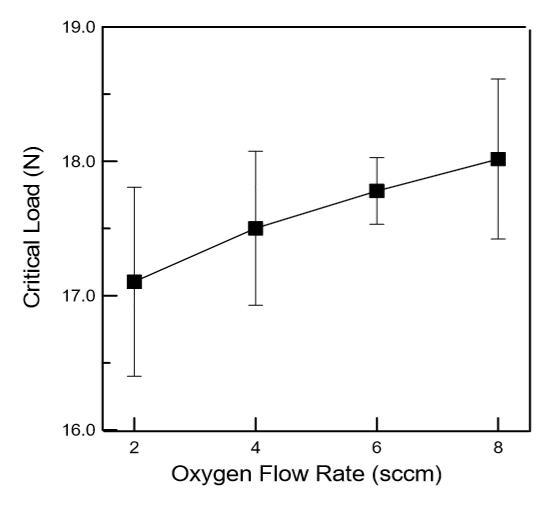

镀层附着性质系利用刮痕(scratch)试验去量测临界荷重(Lc)。图3是在不同氧气流量下,镀层和基材界面间附着性之情形。由图中可看出随着氧气流量的增加,镀层和基材间附着性随之增加。根据相对应力大小得知ITO薄膜随着氧气流量增加,其相对压应力随之增加,依破坏模式而言,压应力的增加有助于提升刮痕临界荷重,增加附着性,故随着氧气流量的增加,镀层和基材间附着性会随之增加。因考虑增大氧气流量会降低导电性质和避免溅镀过程中产生电弧(arc),使得电浆不稳定,故制程中不再增加氧气流量。

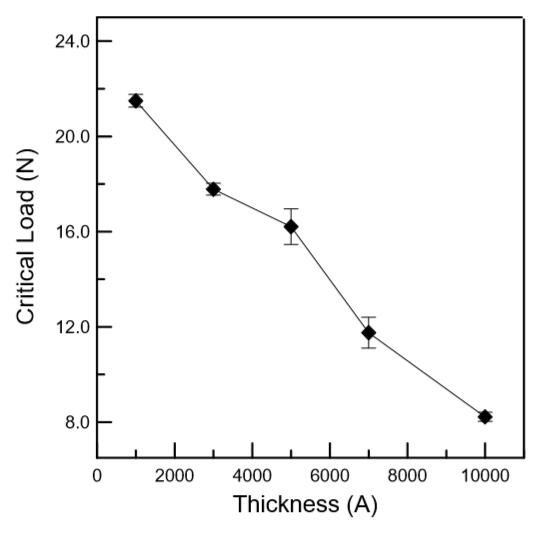

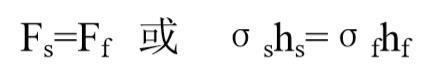

图4为偏压Vb=-60V、氧流量为6sccm时,不同厚度下,镀层和基材间附着性变化情形。由图中得知随着镀层厚度的增加,其附着性随之减少。Smith在薄膜轴向应力研究中指出在相同应力下,较厚之镀层会比薄镀层容易剥落破坏,如下列式子所示:

其中Fs、Ff各为基材和镀层之剪力(shear force),σs、σf为基材和镀层之应力,hs、hf为基材和镀层之厚度。

由(1)式中可得知,剪力和厚度成正比关系。薄膜厚度越厚,受到之剪力越大,造成镀层附着性降低。

四、结论

1、随氧气流量的增加,平行于薄膜表面之相对压应力随之增加,可能是氧空位的减少和粒子轰击效果。

2、镀层的破坏型态为一完全附着于基材之同形状的半圆形裂痕轨迹,为一张应力破坏。

3、随着氧气流量的增加镀层附着性增加,系因内应力的影响。而随着厚度的增加,受到之剪力越大,造成镀层附着性降低。