磁控溅射镀膜附着力的测试研究

2021-06-03

1、前言

镀层的附着力高低直接影响着镀层产品的使用寿命,对镀层附着力的测试一直就是薄膜技术研究的一个重要课题。在高分子涂层上进行磁控溅射镀膜时,膜层很薄,通常为50~200nm,所以对这种较软基材上的超薄镀层附着力的测试有别于通常意义上的涂层附着力测试。对于普通的高分子涂层附着力测试,由于其厚度通常为几至几十微米,一般可采取直接将涂层剥离或其他一些标准方法测试出附着力的大小;对于硬质基材上的金属镀层,已经提出的方法有20多种,包括拉伸法、剪切法、拉倒法、打磨法等,不同的方法之间几乎不存在联系,其数据差异可达两个数量级,因此,各种方法所得的数据是不能通用的。对于高分子涂层基材上的超薄镀层附着力测试,目前国内研究报道甚少。本研究采用铝柱对粘正拉法测试超薄镀层的附着力。

2、实验部分

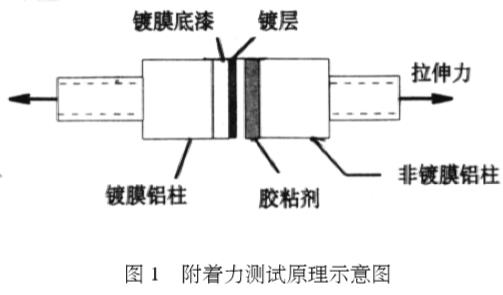

2.1 镀层附着力测试方法镀膜后的铝柱经胶粘剂对粘后,将铝柱另一端的螺纹与材料拉伸试验机的拉伸卡头相接,通过测试对粘铝柱的拉伸强度,分两种情况来考察附着力的大小(见图1):

(1)当破坏面上没有镀层脱落时,镀层的附着力大于对粘铝柱的拉伸强度。

(2)当破坏面上有镀层脱落时,铝柱的拉伸强度近似为镀层的附着力。

(1)当破坏面上没有镀层脱落时,镀层的附着力大于对粘铝柱的拉伸强度。

(2)当破坏面上有镀层脱落时,铝柱的拉伸强度近似为镀层的附着力。

2.2 镀层附着力测试过程

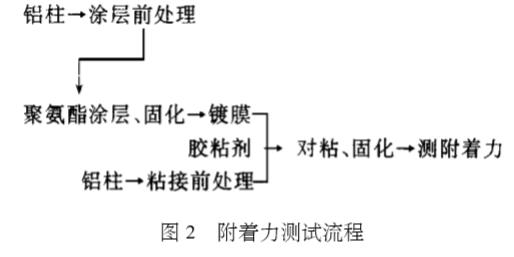

附着力的测试流程如图2所示。

附着力的测试流程如图2所示。

(1)铝柱镀膜前处理分别以400#、600#水磨砂纸将铝柱的对粘面打磨,自来水冲洗干净后放在(80±5)℃烘箱中烘干1h。将100份聚氨酯涂料用30~50份工业乙酸丁酯稀释后,刷涂于对粘面上(两个对粘的铝柱只刷一个),然后将刷涂面朝上,放入(60±5)℃的烘箱中加热1h,而后再将温度升至(80±5)℃,保温5~6h。

(2)铝柱镀膜对铝柱的刷涂面进行磁控溅射镀膜处理,处理工艺参数为:

(2)铝柱镀膜对铝柱的刷涂面进行磁控溅射镀膜处理,处理工艺参数为:

镀层材料 H62

溅射功率/kW 20~30

溅射时间/min 2

溅射气压/Pa 0.1~0.4

靶基距/mm 600

(3)铝柱对粘将镀好膜的铝柱马上涂胶,胶粘剂采用3个品种:不饱和聚酯腻子、单组分聚氨酯清漆和环氧树脂胶,然后以另一新铝柱与之对粘。定位压紧后先常温固化24h,再(70±5)℃加热固化6h,然后进行铝柱拉伸强度测试。

3、结果与讨论

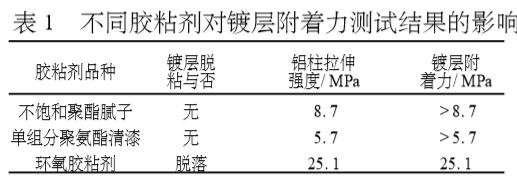

3.1 胶粘剂品种胶粘剂品种的选择对于镀层附着力的测试结果有重要的影响。胶粘剂选择不当,镀层根本不发生脱落,如选用的不饱和聚酯腻子和单组分聚氨酯清漆,拉伸时破坏均表现为胶层脱落,而镀层不出现脱落现象。这表明镀层的附着力远大于对粘铝柱的粘接强度。环氧树脂具有优异的粘接性能,低分子聚酰胺固化的环氧具有较好的韧性,因此选择651低分子聚酰胺固化E-51环氧胶粘剂体系。使用这种环氧胶粘剂对镀层进行粘接,能够使对粘铝柱拉伸时镀层脱落。这表明胶粘剂的粘接强度与镀层的附着力基本相等。分别用不饱和聚酯腻子、单组分聚氨酯清漆和环氧胶粘剂粘接镀层并测附着力,结果见表1。

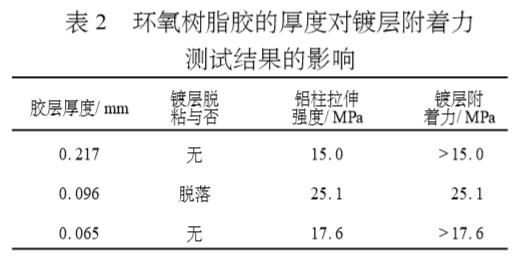

3.2 胶粘剂厚度改变胶层的厚度可得到不同的附着力测试结果,见表2。

从表2可以看出:对于环氧胶粘剂而言,胶层厚度为96μm时,附着力明显大于厚度为65μm和217μm时的附着力。这种结果与剪切过程中胶粘剂厚度对剪切强度的影响相似。

4、结束语

本研究采用的651低分子聚酰胺固化E-51环氧胶粘剂体系能够将镀层部分拉脱,但并不能全部拉掉镀层,因此实验测试的结果仅是一种近似的结果,即相对于其他两种胶粘剂,环氧胶粘剂对粘铝柱更能反映镀层的附着力。镀层不能全部拉脱的原因包括:粘接界面的复杂性导致断裂完全发生在界面的几率很小;两铝柱微小的偏心粘接便会导致铝柱拉伸时较大的应力集中;以及胶粘剂的粘接强度不能满足测试要求等。因此,这种铝柱对粘测试镀层附着力的方法还有待于进一步的研究,而设计新的附着力测试模型、选用新型高强度胶粘剂将是今后研究的方向。