2024铝合金表面镀CrNx多层膜的研究

2023-02-10

LYl2CZ(2024)铝合金属于A12Cu2Mg系列热处理强化铝合金,由于其具有低密度、高的比强度和比刚度、加工性能好和可热处理强化等优点,在飞行和汽车工业等领域有着良好的应用前景。然而2024铝合金存在质软、摩擦系数高、磨损大、膨胀系数大、易出现沿晶型的局部腐蚀等问题。目前已有关于改善2024铝合金表面性能的报道,但大多都集中在离子注入、喷丸及热处理方面,这些都不能从根本上解决薄的氧化铝陶瓷膜和大的热膨胀系数差异问题,影响膜基结合力,难以满足极端恶劣环境工程的高要求。

由于铝合金是-种比较活泼的金属,表面极易生成-层薄的硬而脆的氧化膜,电位很负(-1.67V),还原置换能力强,再者铝的膨胀系数与许多金属镀层相差很大,是难镀基材之一。近年来,多元多层膜和功能梯度膜层的研究十分活跃,兵器工业第502研究所曾在铝材上非电解镀镍,时效硬化后涂覆TiN;中科院兰州化物所采用电镀法制备了功能梯度Ni.P合金镀层,获得了较好的性能。而CrN薄膜具有良好的力学性能和抗腐蚀性能;电弧离子镀CrN与TiN相比,它的内应力低、韧性和耐磨性好;同时它具有精细晶粒结构和结合力强,在干摩擦和润滑摩擦条件下,镀有CrN薄膜的滑动摩擦副具有较好的耐磨性能的特点,而且具有-定调制周期的Cr/CrN,有利于提高硬度和耐蚀性。

因此,本文采用二次浸锌前处理方法和加镀化学镀镍,电镀铜中间层的特殊工艺来制备合适的梯度层,再在过渡层上沉积硬质Cr/CrN,多层膜,研究分析了其组织结构、膜层形貌、显微硬度和耐腐蚀性等性能特点,对轻合金表面涂覆超厚硬质膜具有-定的研究意义。

1、实验

1.1、实验材料

基体材料是LYl2Cz(2024)铝合金,热处理状态为淬火加自然时效,淬火温度495oC~503oC,尺寸为20mm×20mm×3mm,合金的成分为(wt%)4.7%Cu,1.4%Mg,0.86%Mn,0.55%Fe,0.51%Si,其余为Al。

1.2、工艺流程

铝合金机械抛光-除油-碱洗-酸洗活化-二次浸锌-化学镀镍-时效处理(250℃/1h)-电镀铜-抛光-超声除腊-脉冲偏压电弧离子镀Cr/CrNx多层膜。

前处理时各步之间水洗要干净,先热水后冷水,尽量避免在大气中停留,电镀时带电人槽,并且先用大电流密度冲击。

电弧离子镀采用等离子体.离子束源增强沉积设备,考虑到铝合金熔点低,采用脉冲偏压和低弧电流(70A)来沉积Cr/CrNx薄膜,并加磁场约束来抑制大颗粒。铬靶纯度99.99%,本底真空为2X10-3Pa。在试样沉积前,通人高纯氩气(99.99%),用500V负偏压对样品表面进行氩离子轰击5min,去除表面吸附的气体和杂质,提高镀件的表面活性;随后增加气压至0.3Pa,负偏压降低至100V-200V,预沉积3min的cr过渡层,然后Ar和N2的流量比保持为1:1,采用间隔送N2进行沉积Cr/CrNx薄膜,沉积时间为90min。

1.3、性能测试

采用射线衍射仪对膜层组织相结构进行分析;扫描电子显微镜(SEM)和电子探针对薄膜的形貌进行分析,并测试薄膜的厚度;DMH22LS超微载荷显微硬度仪测试硬度,载荷10g,加载时间15s,每个试样测量十次,取其平均值;采用M342-2型腐蚀测量系统,三电极体系恒电位/电流来测量膜层的电化学性能,试样的表面积为lcm2,以60mV/min的速度扫描;采用精度为十万分之一的分析电子天平,称量样品试验前后的质量变化来测量过渡层的厚度。

2、实验结果与讨论

2.1、多层膜的各层相结构

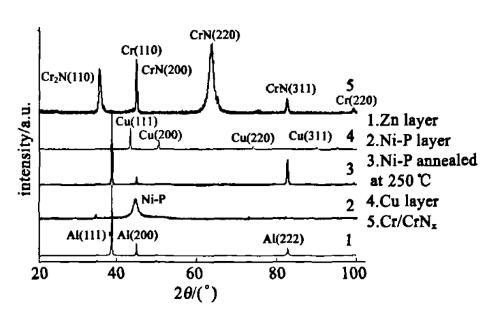

利用x射线衍射仪分析多层膜的各层相结构(图1),电弧离子镀Cr/CrN,多层膜主要由CrN、Cr2N和Cr组成,膜层以crN(220)为择优取向(图1—5),。铝基体的衍射峰很强,锌层薄而且锌、镍和衍射仪铜靶原子序数靠近,所以锌层和晶化的镍磷几乎没有衍射峰如图1—1和图l-3,为此采用电子探针的面扫描如图2,对比可知,经过二次浸锌后锌层均匀且覆盖整个铝合金的表面;图1—2为镍磷的非晶衍射峰,图1—3表明经过250oC退火后镍磷发生了晶化转变。

图1多层膜各层的XRD谱

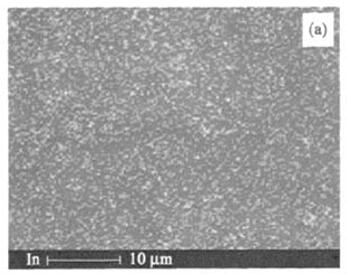

2.2、多层膜的形貌从电子探针EPMA的直观图形可知,图2(a)和(b)中自点为试样表面的zn元素分布,经过二次浸锌后的铝合金表面锌层分布均匀图2(a),几乎覆盖了整个铝合金表面;图3为二次浸锌后的表面形貌图,锌层致密分布。由于是化学镀,锌的晶粒尺寸比较大,表面凸凹不平,但是可以为后面的化学镀镍形成机械咬合作用,经过退火后更容易扩散互渗。

图2(a)二次浸锌后表面ZIl元素的成分分布EPMA图

(b)基体试样表面锌元素的成分分布EPMA图

图3二次浸盈后的表面形貌EPMA图

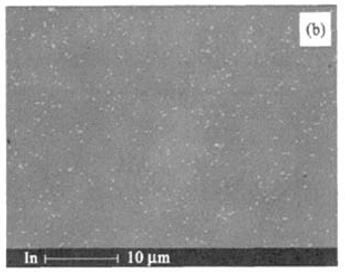

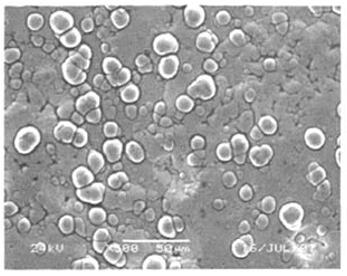

图4为化学镀镍退火后的表面形貌,从x射线衍射图可知,退火前化学镀镍磷层为非品结构,250℃退火后镍磷发生了晶化转变,分布均匀。退火前颗粒较小且表面有许多小的凹坑,退火后颗粒长大,少量颗粒甚至合并,凹坑减少,更加致密。

图4化学镀镍250℃退火后的表面形貌图

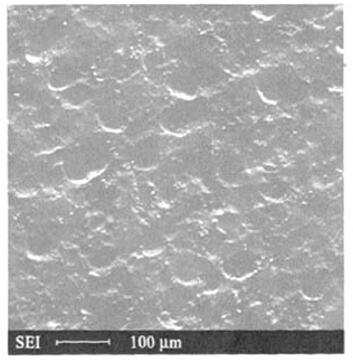

图5加磁过滤的PBAIP镀氮化铬的表面形貌图

从图5看到,采用磁过滤和脉冲偏压后的电弧离子镀制备的Cr/CrNx膜比未加磁过滤的表面更加致密,液滴颗粒的数量和尺寸大大减少,同时也降低了沉积速率。由于本实验中氮气含量高,采用了较高的负偏压,金属粒子向基体运动的过程中获得的能量很高,使离化的N+离子与电弧发射出来的粒子在等离子体区发生了充分的级联碰撞、扩散和反应,生成了以CrN相为主的结构;同时高的氮气含量容易在弧斑区域生成氮化物,氮化物熔点高,可减少灼坑尺寸,抑制液滴生成,而且在微熔池上方,高气压会影响液滴的放射生成条件和分布。

2.3、多层膜的硬度与厚度分析

表1为多层膜各层的成分、厚度与显微硬度的关系,表面氮化物的显微硬度达到了2600Hv,这在于大量生成了CrN硬质相和Cr/CrN,交替分布引起的高的位错密度,从而使硬度增大;镍磷层退火前大约为450Hv,250℃退火后达到了710Hv,370℃退火后可达1000Hv,离子镀实验中采用氩离子辉光清洗和-200V偏压镀膜.实际温度会达到250℃~300℃,镍磷层的实际硬度会大于710Hv,对Cr/CrNx膜起到强有力的支撑作用,也会使硬度上升。从表1中可以看出,从基体向多层膜表面看,随着成分和相的变化,显微硬度逐渐增大;从成分与厚度的关系,主要以镍磷层为过渡层,镍磷层硬度高,致密和均匀,对表面氮化物膜起强烈的支撑作用和孔蚀阻隔作用;其中锌合金层和铜层很薄,锌合金层主要起除去铝合金表面氧化膜,制约氧化膜的再生成和当铝合金浸入镀液中时,阻止置换反应的深度发生;而铜层则主要起释放应力作用,铜质软,且与镍的品格常数相近,易于沉积和抛光,在多层膜中形成-个缓冲带,这样的多层膜有效地解决了在软的铝合金基体上镀硬质膜的难题,表面氮化物的硬度是铝合金基体的23倍多。

表1多层膜中各层的成分及相应性质

| 性质成分 | Al(2024) | Zn(Fe/Ni) | Ni-P | Cu | Cr/CrN |

| 厚度/um | 0.5 | 8 | 1.0 | 3.2 | |

| 显微硬度/Hv | 110 | 120 | 710 | 140 | 2600 |

2.4、多层膜的极化曲线

测量前将制得的试样用无水乙醇、丙酮除油,再用盐水冲洗干净后放人电解池中,电解液末除氧,不搅动。

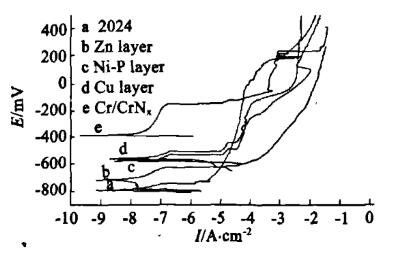

图6为试样在3.5%NaCI溶液中测得的阳极极化曲线,从图中可以看出,多层膜的阳极极化曲线都有相似的形状,可分为不同的区域:活性溶解区、钝化区和过钝化区,没有活化.钝化过渡区,在钝化区都出现了电流振荡现象。阳极极化曲线自腐蚀电位逐渐正移,极化电流密度变化不大,因而腐蚀速率逐渐减小。

图6试样在3.5%NaCl溶液中的阳极极化曲线

2024铝合金基体在3.5%NaCl溶液中发生全面腐蚀,自腐蚀电位为-788.4mV。在腐蚀初期,由于铝合金表面存在致密的氧化膜,腐蚀电流很小,随着电位的增加,氧化膜不断被破坏,腐蚀电流逐渐增大,极化曲线如图6(a);而浸锌层的自腐蚀电位为-719mV,化学镀镍磷为-555.1mV,电镀铜为-572.8mV;氮化物膜的自腐蚀电位为-381.5mV,都明显好于基体铝合金。从这些结果可以看出,Zn/Ni-P/Cu/Cr/CrNx多层梯度膜明显提高了基体的耐蚀性,使铝合金基体得到了有效的保护。Cr/CrNx多层膜具有良好的耐腐蚀性能在于有效的抑制薄膜柱状结构的生长,穿过整个膜层的柱状结构被打乱,减少了薄膜内部缺陷,而这些在薄膜生长中不可避免产生的应力、孔隙和大颗粒等缺陷,常常容易成为腐蚀的快速通道,诱发腐蚀的产生;其次,多层膜的低应力和电化学性质梯度变化,也大大削弱了膜层之间的相位腐蚀速率。

2.5、多层膜的结合力分析

在多层膜设计时,选择的Al/Zn/Ni/Cu/Cr/CrN多层梯度层,热膨胀系数几乎逐渐梯度减小,标准电极电位逐渐正移,晶体结构交替分布,相邻界面形成混合层,而且金属的外延生长比在陶瓷氧化物上容易的多,韧性好,这样的设计从结构上是合理的。实验中采用热震法和划痕法相结合,将铝合金试样经过渡层处理后,经划痕以及在250℃保温-个小时,然后在凉水中聚冷,都未见起皮、鼓包和剥落现象,结合力良好。

3、结论

(1)在2024铝合金表面上经过特殊的预处理和加镀过渡层,再采用脉冲偏压电弧离子镀技术制备了Zn/Ni/Cu/Cr/CrNx的梯度多层膜,其表面均匀,致密,未出现龟裂现象,颗粒的数量和尺寸大大减少,氮化物由CrN、Cr2N和Cr相组成。

(2)采用特殊的预处理和过渡层工艺,形成Zn/Ni/Cu/cr/CrN的梯度多层膜,性能梯度分布,结构交替变化,能够有效地解决铝合金上镀硬质陶瓷膜的热适配和晶格错配度大的难题,提高了铝合金上CrNx涂层的结合力。

(3)采用加磁过滤的脉冲偏压多弧离子镀技术能够有效地抑制薄膜表面的液滴颗粒,改善表面质量,降低沉积温度,提高CrN,薄膜的性能,但也降低了沉积速率。