真空阴极离子镀法制备 Ti/TiN/Zr/ZrN 多层膜

2021-07-28

直升飞机在砂尘、海洋环境中飞行时,其部件特别是压气机叶片很容易被冲蚀和腐蚀。为了达到理想的防护效果,压气机叶片抗冲蚀涂层既要具备足够的硬度和韧性,又要具备优良的抗冲蚀和耐腐蚀性能。

TiN、ZrN等硬质膜层具有硬度高、耐磨损、耐腐蚀和耐高温等特点,因而在实际工程中得到了广泛应用。由于膜层内应力的影响,膜/基结合强度随膜厚的增加而下降,以致常用的单层TiN或ZrN膜层厚度一般不能超过8um,而对于耐腐蚀膜层,有时要求其膜层更厚,以便能完全包覆沉积过程中存在的液滴、微孔等缺陷,提高基材的抗腐蚀性能。

国内外已在不锈钢基体上沉积二元或多元氮化物硬质膜层,提高了材料耐磨和耐蚀性能,但在沉积多元多层软硬交替Ti/TiN/Zr/ZrN厚膜(膜厚大于1.0um)、提高压气机不锈钢叶片耐蚀性方面却少有报道。

1、试验

1.1 试样制备与设备

基材分别选用尺寸为10mm×10mmx8mm的1Crl1Ni2W2MoV不锈钢和si片,经研磨、抛光以及超声清洗等预处理,沉积前用一1000V偏压进行离子轰击清洗。

采用AS700DTX型自动控制PVD多弧离子镀膜机制膜,炉内分3列共装12个圆形靶材,分别为4个Cr靶、

4个Ti靶和4个Zr靶,靶材纯度均为99.9%。选用纯度均为99.999%的氢气、氮气和氩气。开始镀膜前开启cr靶,沉积1层金属Cr作为过渡层,以提高膜层与基体之间的结合强度。通过调节N2流量,依次启动Ti靶和Zr靶,沉积Ti/TiN/Zr/ZrN多层膜。以Ti/TiN/Zr/ZrN4层结构为1个周期,通过计算机程序自动控制,重复相同的工艺沉积多个周期,获得多元多层软硬交替的Ti/TiN/Zr/ZrN膜。主要沉积参数:沉积温度300~350℃,偏压-200一-100V,N2压强0.5~1.0Pa,靶电流80-100A,1个周期内金属层沉积5min,氮化物层沉积10min。

1.2 测试方法

采用LEO1530VP型场发射扫描电镜和JEOLJSM一5910型扫描电镜观察膜层形貌与结构。利用PhilipsXpeaMPD型x射线衍射仪分析薄膜相组成。采用MD一5型努氏硬度计测量膜层显微硬度,载荷0.25N,保载15s,每式样测量10个数据点,每个数据点测量3次,取平均值。采用HH-3000薄膜结合强度划痕试验仪测试膜/基结合强度,最大载荷100N,加载速度100N/min,划痕速度5mm/min,划痕长度5mm,每个试样做3次划痕试验。电化学测量在CHI650C电化学工作站上进行,采用三电极体系,工作电极为待测试样,控制工作表面为1cm2,非工作表面用环氧树脂密封,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,腐蚀介质为3.5%NaCl溶液,电位扫描范围为-0.8~0.5V,扫描速率为1mV/s。

2、结果与分析

2.1 薄膜形貌

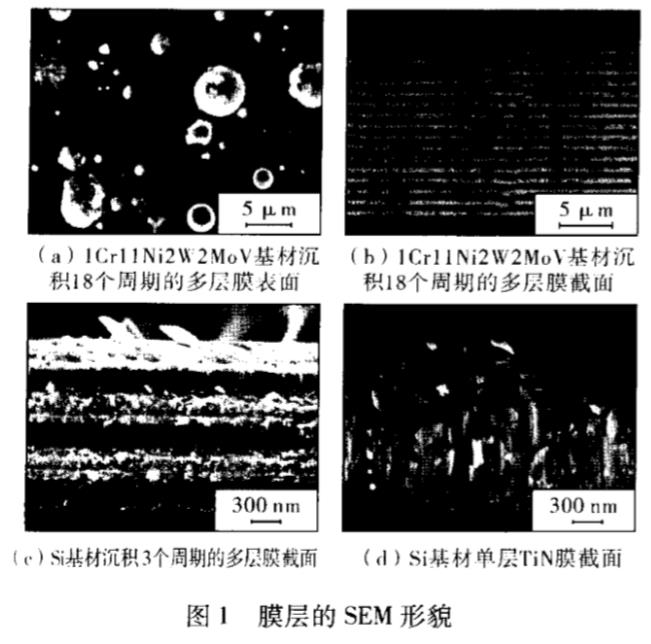

图1a是1Crl1Ni2W2MoV基材上沉积18个周期的Ti/TiN/Zr/ZrN多层膜的表面形貌,可以看出:多层膜的表面较为平整、致密;膜层表面分布有一些色浅、大小不等的球形颗粒,这是阴极电弧离子镀沉积工艺存在的“液滴”造成的。图1b是1Crl1Ni2W2MoV基材上沉积18个周期的Ti/TiN/Zr/ZrN多层膜的截面形貌,可以看到:Ti/TiN/Zr/ZrN4层结构为1个周期,截面显示有18个周期,每个周期厚0.8um左右,总膜约厚15um,其中暗处为Ti/TiN层,亮处为Zr/ZrN层;同时有液滴的痕迹,大的可以贯穿几个周期的膜厚。采用多层结构可以将液滴包覆,这对提高膜层的耐腐蚀性非常重要。图1c是Si片上沉积3个周期的多层膜截面形貌,可以看出:多层膜在1个周期内,层与层之间界面明晰,各层薄膜呈柱状生长方式。在多层膜调制周期中,金属层的存在会阻断氮化合物层柱状晶的生长,从而限定晶粒的生长。图1d是Si片上沉积2h得到的TiN单层薄膜截面形貌,可以看出:对于单层TiN薄膜,随着沉积时间的增加,细小的晶粒合并成大的晶粒,并以柱状的方式生长。与图1d相比,图1c中的多层膜由于采用多层结构,金属层的插入有效地阻断了柱状晶的进一步长大,达到了细化晶粒、减少穿透性针孔的作用。

2.2 多层膜的相组成

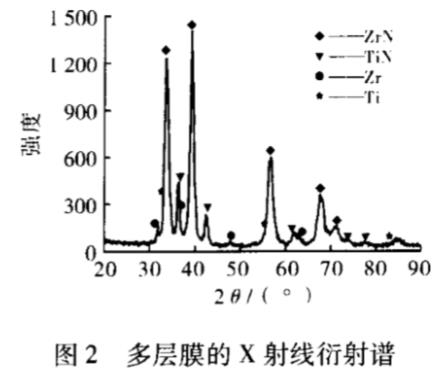

图2为Ti/TiN/Zr/ZrN多层膜的x射线衍射谱。由图2可知,多层膜中主要存在ZrN和TiN2个相,含少量的zr和Ti相,其中ZrN与TiN均为面心立方结构。

2.3 硬度与结合强度

图3是Ti/TiN/Zr/ZrN多层膜与TiN、ZrN单层薄膜的显微硬度。由图3可知,单层TiN薄膜的显微硬度在2000~2300HV之间;单层ZrN薄膜的显微硬度在2400~2700HV之间;多层膜的硬度在2800-3100HV之间,高于单层TiN和ZrN薄膜的硬度。

多层膜硬度的提高可能是由于金属层的插入细化了膜层的晶粒而引起的。当多层膜的调制周期在微米尺度范围时,多层膜的硬度提高机制是Hall-Petch效应。

图4为Ti/TiN/Zr/ZrN多层膜的声信号曲线。由图4可以看出,多层膜与基体结合良好,结合力超过70N。图5为划痕的形貌,与图4相对应,当压头在试样表面从左到右匀速滑动时,在划痕的末端,膜层开始脱落,此时产生声信号。

2.4 腐蚀性能

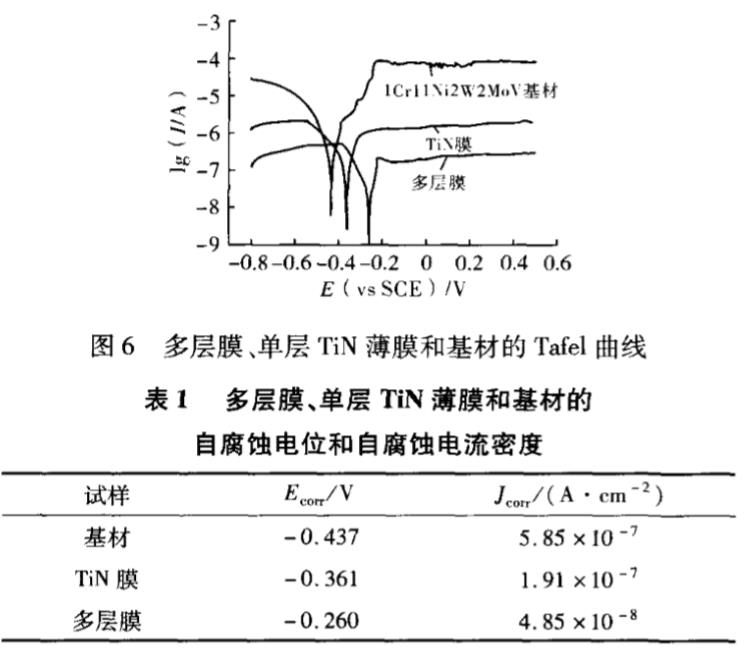

图6为多层膜、单层TiN薄膜和1Crl1Ni2W2MoV基材在3.5%NaC1溶液中的Tafel曲线。表1为图6Tafel曲线经电化学工作站软件拟合得到的自腐蚀电位和自腐蚀电流密度。

由图6和表1可以看出:在1Crl1Ni2W2MoV基材上镀TiN涂层后,自腐蚀电位上升,自腐蚀电流密度变小,对基体起到了保护作用。在腐蚀介质中,TiN涂层基本上不发生化学反应,对基体的保护作用近似于一种机械阻挡作用。材料失效来自于涂层微孔下基材的腐蚀,只有当腐蚀介质透过涂层到达金属基体表面并积累一定量时,腐蚀才得以发生。涂层的微观缺陷以及侵蚀性离子在缺陷处的传输行为是影响材料腐蚀的主要因素。与1Crl1Ni2W2MoV基材相比,镀Ti/TiN/Zr/ZrN多层膜后,自腐蚀电位升高177mV,自腐蚀电流密度约降低了1个数量级。与单层TiN薄膜相比,在1Crl1Ni2W2MoV不锈钢基材上镀Ti/TiN/Zr/ZrN多层膜后,其自腐蚀电位上升近100mV,自腐蚀电流密度变小,表明多层结构的膜层比单层结构的TiN膜层在提高基体抗腐蚀能力方面具有更显著的作用。这可能是由于多层结构降低了膜层的内应力,得到了比单层薄膜更厚的膜层,厚度的增加延长了侵蚀性离子的传输路径,从而对基体材料起到了保护作用;另一方面可能是由于多层膜结构的界面增多,不同膜层的交错生长有利于隔断微孔、裂纹等缺陷,堵塞了侵蚀性离子的传输路径,从而达到保护基体材料的目的。

3、结论

(1)采用阴极电弧离子镀工艺成功制备了大厚度的Ti/TiN/Zr/ZrN多层膜,膜层之间界面明晰,膜层晶粒细小、结构致密。

(2)膜基结合性能良好,结合力大于70N,显微硬度在2800~3100HV0.25N之间。

(3)多层膜中主要存在ZrN和TiN相,含有少量的Zr和Ti。

(4)Ti/TiN/Zr/ZrN多层厚膜比单层TiN膜层提高1Crl1Ni2W2MoV基体抗腐蚀能力的作用更显著。

作者:李福球、洪瑞江、余志明、代明江、林松盛

作者:李福球、洪瑞江、余志明、代明江、林松盛