CrTiAlCN 多元多层梯度膜的制备及其结构

2021-08-26

真空PVD硬质薄膜涂层材料在改善工件表面性能上备受材料界关注,是一种具有应用前景的优质表面改性技术。采用此技术不仅能有效提高工具的使用寿命和机械加工效率,而且还可获得巨大的经济效益和社会效益。众所周知,刀具在切削加工条件下经高温、高压和高速作用,除了抗机械磨损外,热磨损性能也是主要限制因素;其次,在切削过程中,刀具自始至终经受巨大的剪切应力,镀层的失效大多是由于镀层的剥落、分离和剥层断裂,因此,对膜/基结合力的要求非常高。为了提高薄膜的热稳定性和抗磨损性,众多研究工作者在TiN硬质薄膜的基础上引入Al、Zr、Cr、V、Y和Si等合金元素,形成新的多元薄膜体系。但一般摩擦因数均大于0.2(与钢对磨),易造成切削过程中产生更多的热量。采用多层梯度结构的膜层可以有效地消除镀层中明显的突变界面,在不同程度上优化薄膜的成分和结构,改善膜层的强度和韧性的匹配,可极大地提高膜基之间的结合强度。但普通PVD技术不仅对于膜层结构较难控制,而且在工艺处理温度要求较低的前提下,镀层与基体、镀层与镀层之间的界面结合强度也较低,导致刀具在切削过程中,尤其是断续切削时,易产生微裂纹而降低镀层的磨损性能,并增大膜层的脆性。

本文作者采用多靶反应磁控溅射,同时引入阳极层流型矩形气体离子源辅助的方法,可很好地控制膜层的结构。并在热稳定性好的CrTiAlN膜层中添加能降低膜层摩擦因数的碳元素,制备出适合于干式切削(热稳定性好、硬度高、结合力强、摩擦因数低)的CrTiAlCN多元多层梯度硬质膜,并对所制备的梯度膜层间界面及结构进行研究。

本文作者采用多靶反应磁控溅射,同时引入阳极层流型矩形气体离子源辅助的方法,可很好地控制膜层的结构。并在热稳定性好的CrTiAlN膜层中添加能降低膜层摩擦因数的碳元素,制备出适合于干式切削(热稳定性好、硬度高、结合力强、摩擦因数低)的CrTiAlCN多元多层梯度硬质膜,并对所制备的梯度膜层间界面及结构进行研究。

1、实验

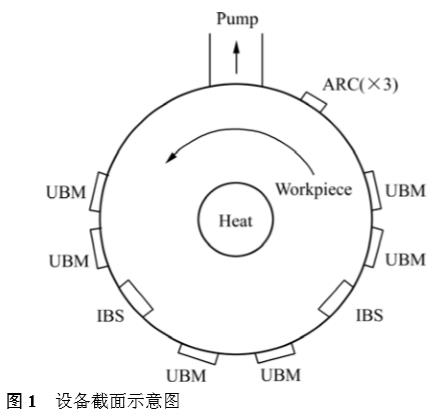

实验设计选用多功能离子镀膜设备。采用中频反应磁控溅射,并结合阳极层流型矩形气体离子源进行多元多层梯度硬质薄膜沉积,其装置结构示意如图1所示。该装置有6个尺寸为720mm×120mm的非平衡磁控溅射靶(Unbalancedmagnetron,UBM),分别装上各种靶材,通过控制靶电流,进行CrTiAlCN多元薄膜成分的控制;2个长为720mm的阳极层流型气体离子源(Ionbeamsource,IBS),反应气体经离子源离化射出。电源采用3个直径为100mm的阴极电弧源。

实验用气体为99.99%的高纯氩、高纯氮及高纯甲烷。基体为硬质合金片(用于各种性能测试)及单晶硅片(用于TEM分析)。试样分别用金属清洗液、去离子水、无水乙醇超声波清洗,烘干后放进真空室,抽真空至5×10−3Pa,通氩气至0.1Pa,用离子源结合偏压溅射清洗样片表面。沉积时真空度为3×10−1Pa,沉积时间为120min。

采用PhilipsX’PertMPGDX射线衍射仪(CuKα辐射,波长0.154056nm,入射角2˚)、PHI−700型纳米扫描俄歇系统及CM200FEG型透射电镜显微镜对膜层的微观结构进行分析;用截面法测量膜层厚度;膜层的显微硬度用MH−5D型显微硬度计测量,采用维氏压痕,载荷为0.25N,保荷时间为15s;采用HH−3000薄膜结合强度划痕试验仪测量膜/基结合力,大载荷为100N,加载速度为100N/min,划痕速度为4mm/min;采用MS−T3000型球−盘摩擦磨损实验仪在大气环境下测试膜层摩擦性能,载荷为3N,旋转半径为20mm,转速为400r/min,测试时间为120min。

2、结果与分析

2.1过渡层及界面分析

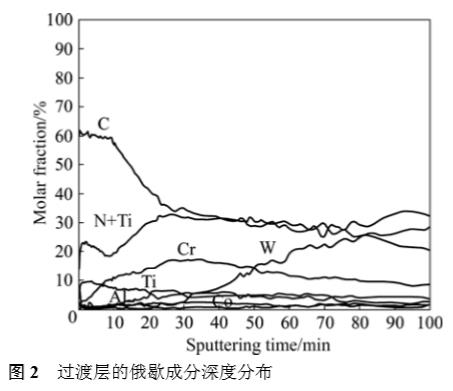

图2所示为WC硬质合金基体上沉积多元多层梯度膜层样品的俄歇(Auger)成分深度分布曲线,梯度过渡层依次为基体/Cr/CrN/CrTiAlN/CrTiAlCN(结果与所设计的相吻合),层间界面是一个交汇渐变的过渡过程,对于含量小于5%的信号为仪器基底噪声所致,N和Ti峰形重叠。

图2所示为WC硬质合金基体上沉积多元多层梯度膜层样品的俄歇(Auger)成分深度分布曲线,梯度过渡层依次为基体/Cr/CrN/CrTiAlN/CrTiAlCN(结果与所设计的相吻合),层间界面是一个交汇渐变的过渡过程,对于含量小于5%的信号为仪器基底噪声所致,N和Ti峰形重叠。

图3所示为CrTiAlCN梯度膜层的横截面TEM像。从图中可明显观察到Si基体、过渡层及CrTiAlCN梯度膜层,并可清晰分辨出过渡层第1层和第2层为Cr-CrN层,厚度约为350nm;第3层和第4层为梯度CrTiAlN层,厚度约为650nm;第5层和第6层为CrTiAlCN层,厚度约为500nm,膜层总厚度约为1.5μm。膜层与基体的结合力大于80N,达到甚至优于阴极电弧离子镀TiN等硬质薄膜的结合强度;膜/基复合显微硬度HV0.025,15=26.31GPa,与钢对磨摩擦因数为0.113,硬度及摩擦性能明显优于用此方法制备的类金刚石膜。

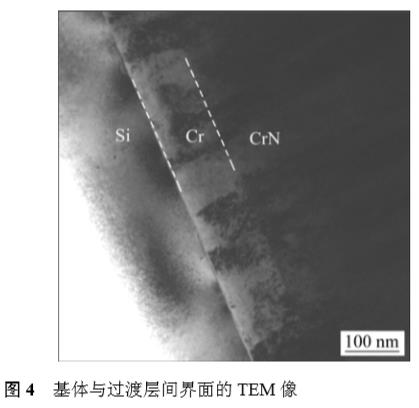

图4所示为样品中基体与过渡层之间界面的较高倍率TEM像。由图4可知,基体Si与Cr层界面较为明显,Cr层厚约100nm(与设计值相吻合),产生这种较为明显的界面的原因是:Si衬底的温度低,有效降低Si元素的扩散能力,使在Si衬底上生成Cr膜层时抑制Si元素对Cr层的扩散,因而基体Si与Cr层界面较为明显。而Cr层与CrN层界面不太清晰,界面之间柱状晶错开的角度不明显,基本都是沿垂直于基体表面方向生长,随着成分的改变,颜色逐渐加深,Cr层与CrN层之间结合良好。这主要是膜层沉积时在不改变Cr靶功率的前提下,N的含量逐渐增加所致。

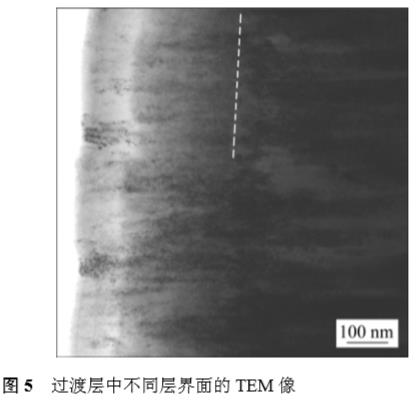

图5所示为较高分辨率下CrN层与CrTiAlN层之间界面的TEM像(白线处)。由图可知:界面不明显,反映出层间的良好结合,由于CrN与CrTiAlN的柱状晶是错开一定角度生长的,这对提高膜层的抗氧化性及耐腐蚀性起到很好的作用。

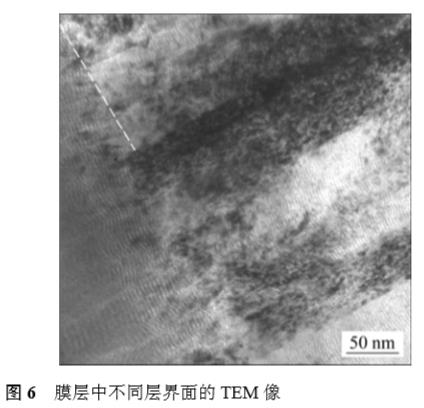

图6所示为CrTiAlN层与CrTiAlCN层之间界面的TEM像(白线处)。由图可知:界面也不明显,是一个渐变过渡的过程,结合良好;CrTiAlN层柱状晶明显,而CrTiAlCN层没有长成明显的柱状晶,晶粒非常细小,经测定为5~10nm,有利于提高耐磨性及降低摩擦因数。

2.2膜层结构分析

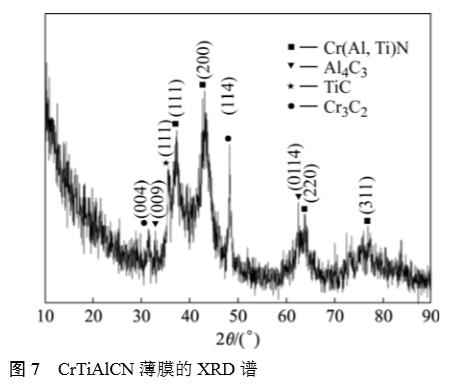

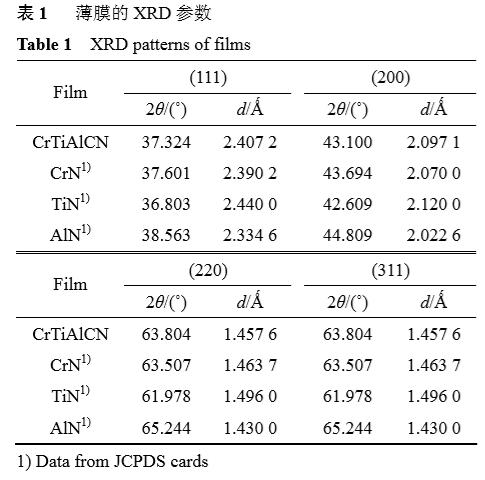

图7所示为CrTiAlCN薄膜的XRD谱。由图7可知,由于受多相叠加和表层中纳米晶碳化物的影响,衍射峰更宽化,强度更低,数量更多。由图7可知,(111)、(200)、(220)及(311)衍射峰的晶格常数与CrN及AlN晶体结构的晶体格常数相比明显偏大,与TiN晶体结构相比明显偏小,具体参数见表1。这主要是Ti、Cr和Al原子之间互相部分替换了原氮化物晶格中的金属原子并保持原有的晶格所致。除此之外,Cr3C2的(114)及(004),TiC的(111),Al4C3的(0114)及(009),这些峰强度都较弱,说明膜层中碳化物的含量与氮化物含量相比较少。

图7所示为CrTiAlCN薄膜的XRD谱。由图7可知,由于受多相叠加和表层中纳米晶碳化物的影响,衍射峰更宽化,强度更低,数量更多。由图7可知,(111)、(200)、(220)及(311)衍射峰的晶格常数与CrN及AlN晶体结构的晶体格常数相比明显偏大,与TiN晶体结构相比明显偏小,具体参数见表1。这主要是Ti、Cr和Al原子之间互相部分替换了原氮化物晶格中的金属原子并保持原有的晶格所致。除此之外,Cr3C2的(114)及(004),TiC的(111),Al4C3的(0114)及(009),这些峰强度都较弱,说明膜层中碳化物的含量与氮化物含量相比较少。

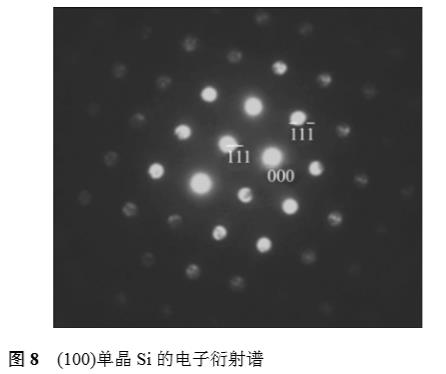

利用透射电镜的电子衍射对多元多层梯度膜进行微区衍射(电子束斑直径小于2nm)分析。由公式Lλ=Rd,式中L为相机常数;λ为电子波长;Lλ为仪器常数。通过测量衍射斑点到中心透射斑的实际距离R,通过计算即可得到相应的d。

图8所示为基体硅的电子衍射图。由图可知,(000)为中心透射斑,该斑到)111(及)111(衍射斑的距离均为12.5mm;而硅{111}的面间距3.140Å,根据公式Lλ=Rd,可求得仪器常数Lλ为39.250mm·Å。另外,(000)到)002(衍射斑的距离经测量为14.5mm,而硅{200}的面间距为2.719Å,根据公式Lλ=Rd,可求得仪器常数Lλ为39.429mm·Å;取平均值,可得仪器常数Lλ为39.369mm·Å。

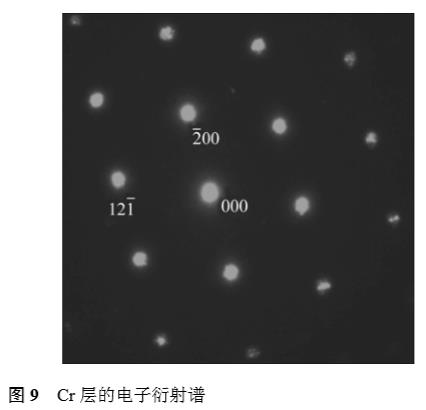

图9所示为Cr层的电子衍射图。图中,(000)为中心透射斑,其到)002(衍射斑的距离经测量均为27.0mm,而由上已知Lλ=39.369mm·Å。根据公式Lλ=Rd,可求得(200)的面间距d=1.458Å,另外,(000)到)112(的距离经测量为33.0mm,同样地,可求得)112(的面间距d=1.193Å。与标准卡片值1.442Å和1.117Å相比,可知所测得的数据与标准卡片值相吻合。

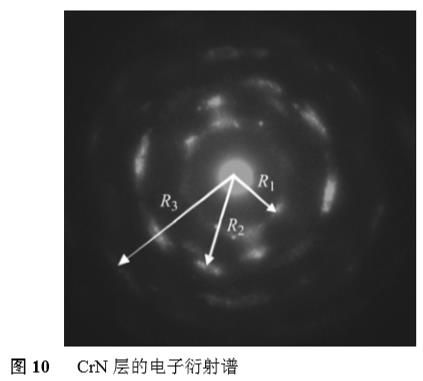

图10所示为CrN层的电子衍射谱。图中,中心透射斑到衍射环的距离经测量分别为R1=19.0mm,R2=31.0mm,R3=47.0mm,已知Lλ=39.369mm·Å,根据公式Lλ=Rd,可求得它们对应的面间距分别为d1=2.072Å,d2=1.270Å,d3=0.837Å,与PDF标准卡片值也较符合。

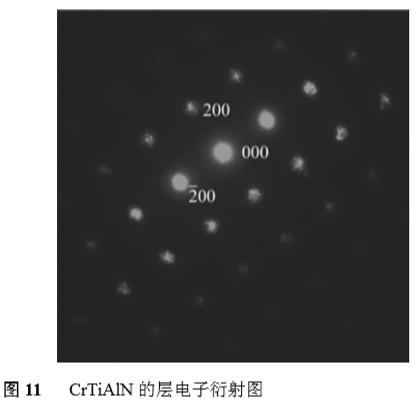

图11所示为CrTiAlN层的电子衍射谱。图中,(000)为中心透射斑,经测量其到)002(及(200)衍射斑的距离均为18.8mm,已知Lλ=39.369mm·Å,根据公式Lλ=Rd,可求得(200)的面间距d=2.094Å;另外,(000)到)202(的距离经测量为26.5mm,同样可求得)202(的面间距d=1.485Å。通过查PDF标准卡片,从表1可以看出,CrTiAlN层的(200)及(220)的面间距与标准卡片中CrN及AlN的(200)及(220)的面间距相比明显偏大,比TiN的参数明显偏小,这与XRD的分析结果完全一致。说明Ti、Cr、Al原子之间互相部分替换了氮化物晶格中的金属原子。

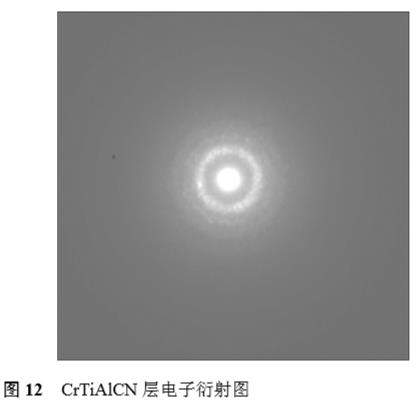

随着碳元素的加入,膜层中的晶粒细化,没有出现明显的柱状晶或大的晶粒,主要为纳米晶(通过测量晶粒尺寸为5~10nm)。图12所示为CrTiAlCN层的微区衍射谱,由于该膜层中的元素较多,所形成的相较为复杂,既有氮化物,也有碳化物,同时晶粒非常细小(纳米晶),因此,衍射环多而弱,无法通过测量计算d。

3、结论

1)沉积制备的多元多层梯度膜与设计的基体/Cr/CrN/CrTiAlN/CrTiAlCN结构相吻合。

2)在梯度过渡层中不同膜层之间界面不明显,体现为渐变过渡过程,层间结合好。

3)本研究沉积制备的多元多层梯度膜的硬度高至26.31GPa、膜/基结合力大于80N,摩擦因数低达0.113,力学性能优良。

2)在梯度过渡层中不同膜层之间界面不明显,体现为渐变过渡过程,层间结合好。

3)本研究沉积制备的多元多层梯度膜的硬度高至26.31GPa、膜/基结合力大于80N,摩擦因数低达0.113,力学性能优良。

作者:林松盛,代明江,朱霞高,李洪武,侯惠君,林凯生,况 敏,戴达煌