机械功能PVD真空硬质薄膜的研究及应用

2021-09-22

1、硬质薄膜的研究及应用情况

1.1 二元氮化物及二元碳化物薄膜

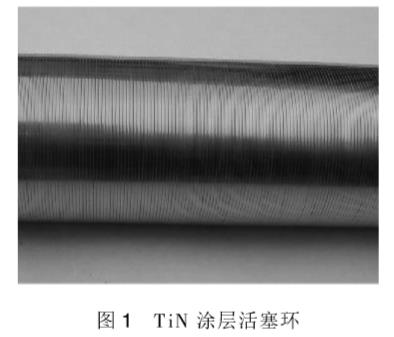

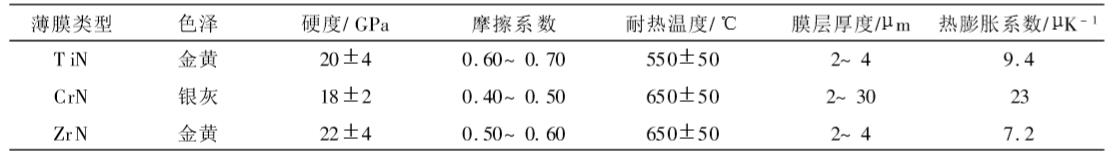

二元氮化物硬质薄膜的种类很多,其中广州有色金属研究院利用电弧离子镀、磁控溅射技术、多技术复合等手段制备了TiN,CrN,ZrN等二元氮化物硬质薄膜。表1列出了其主要性能。目前,该类膜已成功应用于内燃机活塞密封环(图1)、模具、麻花钻头和理发剪刀片等。

表 1 部分二元氮化物硬质薄膜的性能

二元碳化物硬质薄膜也有很多种。其中,PVD沉积的TiC膜层硬度为(25±4)GPa;因膜层中存在C元素,其摩擦系数比TiN膜小,但高温稳定性比TiN膜差(450±50)。TiC与TiN膜的应用对象基本相同,主要用于各种刀具。由于TiC薄膜太脆,一般与TiN复合形成多层复合膜。

1.2多元(多层)复合薄膜

多元复合过渡金属化合物可组合的种类非常多。表2列出了广州有色金属研究院制备的TiCN、TiAlN、CrTiAlN和Ti/TiN/Zr/ZrN多元多层膜的主要性能。

表 2 部分多元多层硬质薄膜的性能

TiCN是TiN和TiC折中形式的膜系,用于各种刀具及模具,可提高使用寿命并兼有装饰效果。目前,TiCN膜的最大用途是作为体育器材(如高尔夫球头)、电子业(如手机外壳)、钟表业(手表外观件)、眼镜架、装饰品等部件表面的装饰功能薄膜。为改善TiN等硬质膜的高温服役性能(抗磨损、抗氧化、热疲劳),通过加入Al制备了硬度高、抗高温氧化的(Ti,Al)N薄膜。该膜层主要用于各种硬质合金铣刀、车刀、钻头等工具。图2为广州有色金属研究院制备的(Ti,Al)N涂层铣刀,膜基硬度高达37GPa,膜/基结合力大于70N,使用寿命达到同类进口产品的水平。

通过添加不同金属或非金属元素的单层多元硬质薄膜及与多元叠加组合的多层硬质膜,在不同程度上优化了薄膜的成分、结构,改善了膜层强度和韧性的匹配,提高了膜层的力学和化学性能。在要求更高的工模具及抗高温氧化领域得到应用。广州有色金属研究院利用电弧离子镀制备的(Cr,Ti,Al)N涂层的抗氧化温度高达900;利用中频反应溅射辅以阳极层流型矩形气体离子源相结合的方法制备的(Cr,Ti,Al)N膜层,其表面细腻致密,沉积速率高,膜层硬度高达3500Hv,膜/基结合力大于80N,并且膜层韧性良好。在实际应用中,明显提高了铣刀、钻头、滚齿刀等工具的使用寿命。为了进一步提高CrTiAlN薄膜的摩擦性能,研究了在其基础上添加微量元素(Cu,C,B等)和多层结构的薄膜,结果显示膜层的摩擦系数明显降低,小于02;在明显提高微钻寿命的情况下,解决了断针、批锋、塞孔、孔位精度、孔壁粗糙度等问题,达到了产品所要求的技术指标。图3为广州有色金属研究院用中频反应溅射辅以阳极层流型矩形气体离子源相结合的方法沉积(Cr,Ti,Al)N涂层的微型钻头。

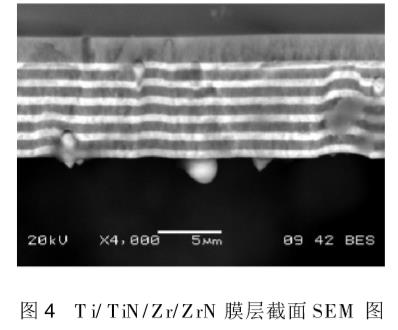

为了使所制备的膜层既有足够的硬度和韧性,又有优良的抗冲蚀和耐腐蚀性能,广州有色金属研究院设计并制备了Ti/TiN/Zr/ZrN这种软硬交替的多元多层结构,其膜层截面情况见图4(图中深色为Ti/TiN层,浅色为Zr/ZrN层)。该膜层结构的突出特点是有效地缓解了膜层的内应力,提高了膜/基结合强度,并可沉积出厚膜;因软硬层交替组合,使每一单层膜形成的缺陷(穿透性针孔)被覆盖在它上面的另一单层膜的重新形核所补位,不会形成从涂层表面到基体的连通孔;采用多层结构,还可对单层膜中柱状晶的生长起限定作用,使膜层晶粒细化,提高膜层的强度。该膜层的整体硬度最高达3155Hv,膜/基结合力大于70N(膜厚为2~20m),其耐磨性、抗冲刷性及耐腐蚀性显著提高,大幅度地延长了沉积该膜层的零部件在有冲刷和腐蚀工况下的使用寿命。

1.3 纳米多层(复合)超硬膜、本征超硬膜

1.3.1 纳米多层膜

近年来,随着超模量和超硬度效应的发现,纳米多层膜的超晶格力学性能的研究已引起人们的广泛关注,成为薄膜材料领域中的一个热点。但是,由于纳米多层膜的超硬效应受调制周期限制,在形状复杂的工件上很难控制调制周期。广州有色金属研究院也有这方面研究的报道。

1.3.2 本征超硬膜

本征超硬膜主要包括:金刚石、类金刚石、C3N4和CBN等,其显微硬度达到40~80GPa,或者更高。广州有色金属研究院在这方面也开展了研发工作,其中类金刚石膜已商品化。类金刚石膜(DiamondlikeCarbonfilm,DLC),是含有金刚石结构(SP3键)的非晶碳膜。其性质类似于金刚石(如高硬度、高弹性模量、高电阻率),同时又具有自身独特的摩擦学特性(低摩擦系数)。该薄膜材料是一种非常有前途的材料,美国已将类金刚石薄膜材料列为该国21世纪的战略材料之一。关于DLC膜的研究和开发,广州有色金属研究院取得了显著的成果。

1.3.2.1 DLC膜的主要性能

1)硬度不同的沉积方法制备的DLC膜硬度及弹性模量差异很大,广州有色金属研究院用阴极电弧法制备的DLC膜最高硬度可达50GPa以上,而用离子源结合非平衡磁控溅射法制备的TiDLC膜硬度达21GPa、WDLC膜硬度达3577GPa、CrDLC膜硬度达24.88GPa。

2)结合强度薄膜的内应力和结合强度是决定薄膜的稳定性和使用寿命、影响薄膜性能的两个重要因素。广州有色金属研究院采用Ti/TiN/TiCN/TiC中间梯度过渡层的方法提高DLC膜与基体的结合强度,在模具钢上沉积的TiDLC膜的结合强度达44~74N,制备的膜层总厚度可达5m。在硬质合金上沉积的梯度过渡WDLC膜的结合强度达100N以上。

3)摩擦性能广州有色金属研究院制备的掺金属DLC膜具有良好的抗摩擦磨损性能及低达0.13~0.15的摩擦系数。传统的硬质薄膜(如上述的TiN,TiC,TiAlN等)的摩擦系数都在0.4以上,而DLC膜在摩擦系数方面具有明显优势。因此,DLC膜有可能在许多摩擦学领域替代这些传统的硬质膜。

4)其它性能热稳定性差是限制DLC膜应用的一个重要因素,其在300以上退火时即出现石墨化。我们正在研究金属掺入对DLC膜热稳定性的影响。纯DLC膜具有优异的耐蚀性,各类酸、碱甚至王水都很难侵蚀它。但掺杂其它元素的DLC膜的耐蚀性有所下降,这是由于掺杂的元素首先被侵蚀,从而破坏了膜的连续性所致。DLC膜具有很好的抗粘结性,特别是对有色金属(如铜、铝、锌等),对塑料、橡胶、陶瓷等也有抗粘结性。为了进一步提高DLC膜的自润滑性能,最近广州有色金属研究院研究在DLC膜中掺入WS2,可以大幅度地降低摩擦系数(最低可达0.02)。同时,还设计了纳米多层结构来进一步提高DLC膜的综合性能。

1.3.2.2 DLC膜的应用

1)工具模具DLC膜在工模具上应用的例子很多,如:钻头和铣刀、羊毛剪刀和刮胡刀、用于有色金属(塑料)加工的冲模和裁断刀、粉末冶金成型模具、塑胶成型模具、引线框弯曲模具、玻璃片成型模具、铝(镁)合金加工成型模具、光盘模具等高精密工模具。图5为广州有色金属研究院制备的DLC膜层光盘模具,其寿命达开闭合400万次(无涂层模具只有50万次左右)。

2)关键零部件在缝纫机配件旋梳上镀DLC膜替代原来的电镀硬铬,不但避免了污染环境,而且明显提高了工件表面的硬度及耐磨性,使用寿命提高10倍以上。同时,因表面膜层摩擦系数降低,机器运行过程中产生的噪音减小、断线减少。另外,DLC膜还应用于超低温制冷机活塞、空调器压缩机滑片、内燃机用活塞杆、腐蚀性强环境中的零部件(如耐酸泵)、金属基人工关节、轴及轴承、钟表用齿轮和外观件等。图6为广州有色金属研究院与深圳市飞亚达(集团)股份有限公司共同研制的表面镀类金刚石膜的手表。

2、结束语