用PVD离子源技术制备类金刚石膜研究

2022-03-22

由于类金刚石(DLC)膜具有许多与金刚石相似或相近的优良性能,如硬度高、弹性模量高、摩擦因数低、生物相溶性好、声学性能好、电学性能佳等。因此在工业各领域都有极大的应用前景,如作为工模具的耐磨及低摩擦涂层、扬声器振膜涂层、生物涂层、光学保护涂层、场发射器涂层、装饰涂层等。

目前类金刚石膜的研究、开发、制备及应用正向深度和广度推进。制备的方法很多:如离子束辅助沉积、磁控溅射、真空阴极电弧沉积、等离子体增强化学气相沉积、离子注入法等。但不同的制备方法,DLC膜的成分、结构和性能有很大的差别。要实现大批量、大面积、质优的DLC膜的应用,还存在不少问题,如制备成本高、单炉次批量不大、制备厚涂层难等。

1、试验方法

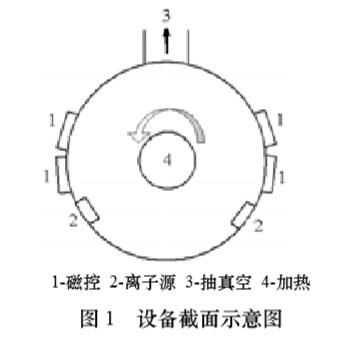

试验用的气体为99.99%的高纯氩及99.99%的高纯甲烷。基体采用单晶硅片、不锈钢片、钛合金片、Cr12钢件和铝合金件等。分别用金属清洗液及无水乙醇超声波清洗,烘干后放进真空室,抽真空至5×10-3Pa,通氩气至5×10-1Pa,用离子源结合偏压溅射清洗样片表面。沉积时真空度为3×10-1Pa。先沉积过渡层Ti/TiN,再通入CH4气体,进行掺Ti和纯DLC膜的制备。离子源用于DLC膜的制备,而磁控溅射用于掺杂金属。

采用RM2000型Raman光谱仪、VGESCALABMKⅡ多功能光电子能谱仪(XPS)进行膜层结构分析;采用JSM5910型扫描电镜观察表面情况;采用6JA干涉显微镜测量膜层厚度;采用HXD−1000型显微硬度计测量膜基硬度;采用WS−97涂层附着力划痕试验机测量膜/基结合强度;采用UMT-2型摩擦磨损试验机测量摩擦因数。

2、试验结果与讨论

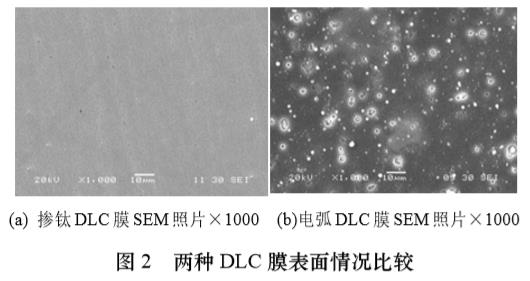

2.1 膜层的表面情况图2为扫描电镜(SEM)下观察到的DLC膜表面情况,由图可见,用无灯丝离子源结合非平衡磁控溅射制备的膜层(2a)表面致密均匀、光洁(无大颗粒)。与阴极电弧沉积DLC膜(2b)比较,膜层显得细腻、光滑。

2.2 膜层的结构分析

2.2.1 Raman谱分析

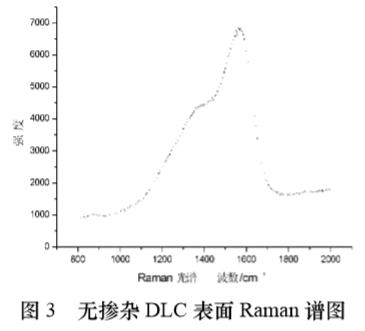

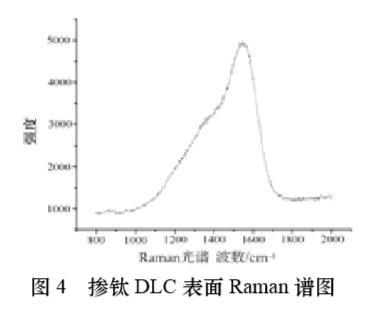

对于DLC膜,Raman散射谱表明,DLC的Raman散射峰位将由石墨峰位向低波数方向移动,一般将会观察到在1500~1580cm-1及1300~1400cm-1范围内两个宽峰,通常1300~1400cm-1的峰不明显,常常呈现为一个肩峰,而宽峰则是由于非晶结构所致。膜层的Raman光谱分析如图3、4所示,无掺杂及掺钛DLC膜均具有相似的Raman谱形,其主峰位置均位于1560cm-1附近,其肩峰(1300~1400cm-1)形状明显,明确显示出SP3键结构特征。无掺杂DLC的肩峰更宽一些,表明无掺杂DLC比掺杂DLC有更多一点的SP3键。

2.2.2 X射线光电子能谱(XPS)分析

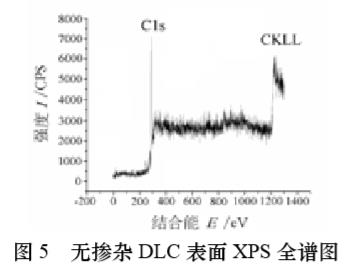

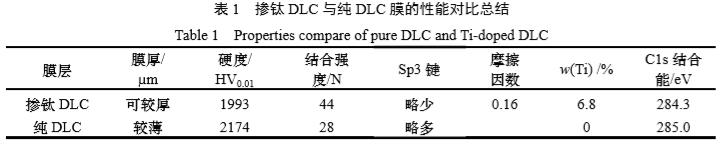

图5、图6为无掺杂DLC膜层的XPS谱,由全谱图5可见:膜层中无其它元素的存在,为纯的碳膜。在DLC膜沉积过程中,当碳的键合状态由石墨的SP2向金刚石的SP3转变时,随着SP3键的增加和SP2键的减少,C1S峰向着高结合能的方向移动,化学键合状态变化越大,结合能位置移动越多(这种位移称为化学位移)。膜层C1S的结合能为285.0eV(图6),而一般石墨的C1S的结合能为284.0eV,C1S向高结合能方向的化学位移为1.0eV,这说明膜层中碳的键合状态存在SP2及SP3结构。

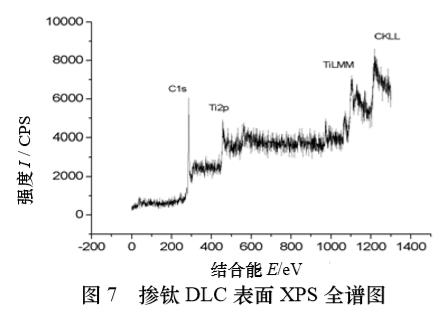

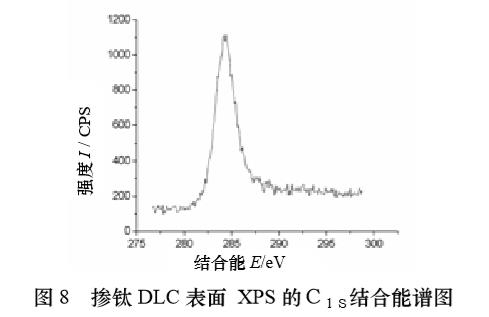

图7、图8为掺钛DLC膜层的XPS谱,由全谱图(图7)可见:膜层中存在着N(Ti)0.068。膜层的C1S的结合能为284.3eV(图8),向高结合能化学位移比纯DLC膜的小,这说明该膜层中的SP3键比纯DLC的少,膜层硬度会低些。

2.3、膜层的力学性能

2.3.1 无掺杂DLC膜

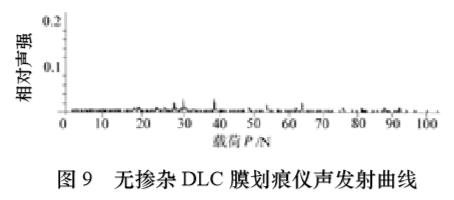

膜层厚度为1.4um,在不锈钢集体上的显微硬度为2174HV0.01,25,膜/基结合力约为28N左右,即在28N处有一较强的信号,其划痕试验结果见如图9所示。

2.3.2 掺钛DLC膜

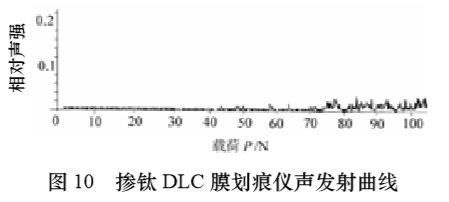

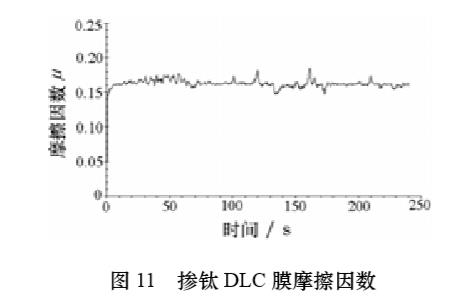

在沉积时间与无掺杂的相同的条件下,膜层厚度为2.1μm。类金刚石/不锈钢的显微硬度为1993HV0.01,25,略低于纯DLC膜。但在硬基体上也可得到更高的膜/基硬度,如DLC/Si为2577HV0.025,15。其划痕试验结果如图10所示,在44N时开始有膜层蹦碎,74N才出现膜层与基体之间的脱落。说明膜/基结合强度好于纯DLC膜,在多次的试验中我们也发现,随着沉积时间的延长,纯DLC膜容易崩落,而掺钛的DLC则不易崩落。掺钛的DLC膜的摩擦因数经测定为0.16,摩擦副为GCr15钢球,滑动距离为8mm,滑行时间为4min,其结果见图11。

掺钛DLC与纯DLC膜的性能对比总结见表1,由表可知,掺钛有利于减少内应力,提高膜/基结合力,可制备出更厚的膜层,但同时也减少了sp3键的份额,显微硬度略有下降。

2.4 工业应用

选用了要求很高的光盘模具进行试验,有效镀膜区为φ650mm×600mm,一次可完成几个光盘的镀膜处理。在光盘模具的镜面面上制备了厚度2~3μm的掺钛DLC,膜层与基体结合良好,经镀膜后,光盘表面光洁度未受影响,依然光亮如初。

工业试验表明,DLC膜起到了良好的效果,比TiN膜更耐磨,和国外的质量相当,已达到开启400万次的寿命,并且提高了模具的质量。

3、结论

(2)掺钛DLC膜具有更好的综合性能,可制备更厚的膜层,结合力更高。

(3)将掺钛DLC膜应用于精密光盘模具,其性能优于TiN涂层,大大提高了模具寿命和质量。