DLC类金刚石/碳化钨多层膜的制备及其结构

2023-02-24

类金刚石(Diamond-like carbon,DLC)膜是以石墨或碳氢化合物等为原料,在低温低压下人工合成的一种含有SP3和SP2键的非晶碳膜。由于其具有一系列与金刚石相接近的优良性能和结构特征,国内外科技工作者对DLC膜的制备工艺、结构形态、物理测定、应用开拓和专业化生产等方面进行了广泛的研究。

由于沉积制备方法的不同和选用的碳原子载体的差异,在所生成的碳膜中,碳原子的键合方式(C—C或C—H)以及SP3与SP2键的含量比例不同,决定膜层的硬度、弹性模量、摩擦因数、耐磨性、在红外和微波段透过性等性能。同时,在制备DLC膜的过程中,膜层中内应力大及膜基结合强度差是制约其应用的主要技术瓶颈,为了解决此问题,通常采用的方法的有纳米多层结构、梯度过渡结构及在DLC膜中掺杂金属及非金属元素等。

本文作者采用阳极型气体离子源结合非平衡磁控溅射复合技术的方法,在抛光(100)单晶硅和Ti6Al4V钛合金基体上制备Cr过渡层的DLC/WC多层膜,并对其膜层性能、界面、结构及成分分布等进行了分析,以期为制备优质的DLC膜积累有用的特性数据。

1、实验

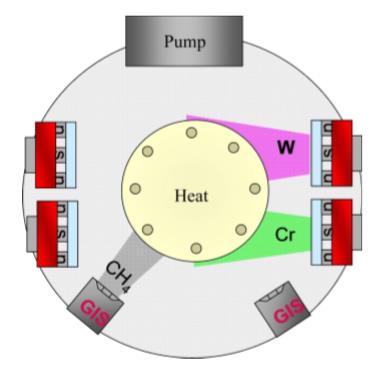

实验选用多功能离子镀膜设备。采用阳极层流型矩形气体离子源,并结合非平衡磁控溅射进行掺钨类金刚石薄膜沉积,其装置结构示意如图1所示。该装置有4个尺寸为720mm×120mm的非平衡磁控溅射靶(Unbalanced magnetron,UBM),利用其中2个靶分别装上Cr和W靶,进行过渡层Cr和在沉积DLC/WC层时溅射出W等离子体;2个长720mm的阳极层流型气体离子源(Ion beam source,IBS),利用与靶对面的离子源通入反应气体(CH4)离化射出沉积类金刚石膜。利用空间的布置,当样品旋转至离子源前面时,主要沉积DLC薄膜;当在磁控靶前面时,主要沉积WC薄膜,最终实现DLC/WC多层膜的制备。

图 1 设备截面示意图

试验用的气体为99.99%的高纯氩和高纯甲烷,靶材用99.5%的金属钨和铬。基体采用抛光(100)单晶硅片(用于微观结构分析)和Ti6Al4V钛合金(用于测摩擦因数和结合力)。分别用金属清洗液及无水乙醇超声波清洗,烘干后放进真空室,抽真空至5mPa,通氩气至0.5Pa,用离子源结合偏压溅射清洗样片表面;沉积时真空度为0.3Pa,沉积温度为200℃,沉积时间为240min。

分别采用PHI Quantera SXM型X射线光电子能谱仪(XPS)、Philips X Pert MPGD X射线衍射仪(XRD)、CM200FEG型透射电子显微镜(TEM)及PHI−610/SAM型扫描俄歇微探针(AES)分析膜层的微观结构和成分组成;MH−5型显微硬度计测量膜基硬度,MS−T3000型球−盘摩擦磨损实验仪测量摩擦因数,HH−3000薄膜结合力划痕试验仪测量膜基结合力。

2、结果与讨论

2.1 膜层界面及性能

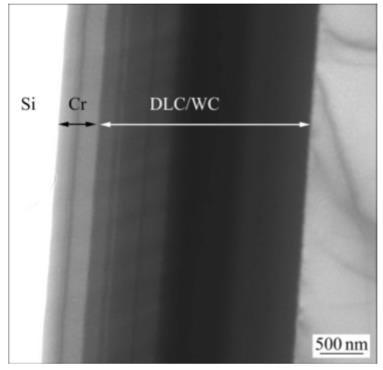

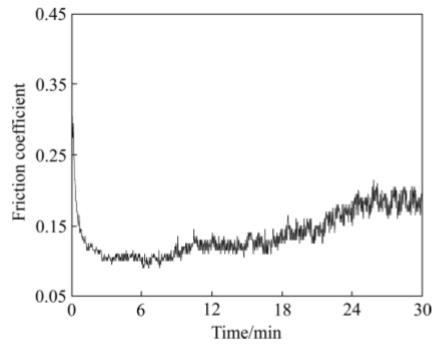

图2所示为DLC/WC膜层横截面TEM像。从图2中可明显观察到Si基体、Cr过渡层(约500nm)及DLC/WC多层膜(约2200nm)。膜层总厚度约2.7μm;显微硬度HV0.025,15为3550,明显高于掺钛类金刚石膜(TiDLC)的硬度(HV0.025,15为2577);摩擦因数为0.139(与钢对磨),其具体摩擦因数曲线见图3。

图 2 DLC/WC膜的截面的 TEM像

图 3 DLC/WC膜层摩擦因数曲线

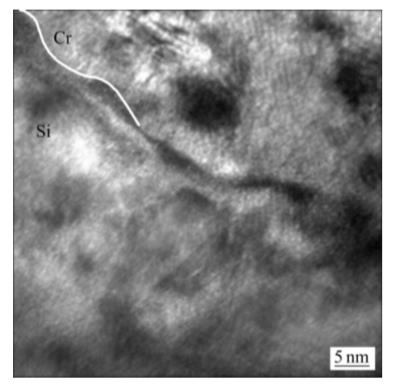

图4所示为基体(Si)与过渡层之间界面的较高倍率TEM像。由图4可见,在Si基体和过渡层Cr之间微观界面(划线处)结合良好。

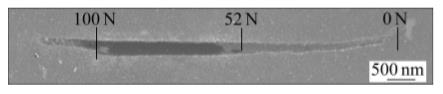

图5所示为在Ti6Al4V基体镀DLC/WC膜层测量膜基结合力的划痕形貌。由图5可见,所沉积的膜层与较软(300HV)的Ti6Al4V基体结合良好,划痕边缘没有明显的崩膜,到52N后才露出基体,也就是膜基结合力达到了52N,达到工业应用离子镀TiN薄膜的膜/基结合水平。

图 4 基体(Si)与过渡层之间界面

图 5 Ti6Al4V基体表面 DLC/WC划痕形貌

2.2 膜层微观结构分析

图6所示为DLC/WC膜层的Raman光谱。主峰(G峰)位置均位于1560cm−1附近,对应石墨相C—C键,肩峰(D峰)位置均位于1300~1400cm−1,对应无序sp3碳键。经分峰分析,其D峰强度与G峰强度的比值(ID/IG)为2.26,相对于纯DLC膜的ID/IG一般较小,且ID/IG越小,sp3键越多的结果来说,该比值较大,这可能是由于在DLC层中间插入了WC层的影响所致,但还是明确显示出典型的类金刚石膜特征峰。

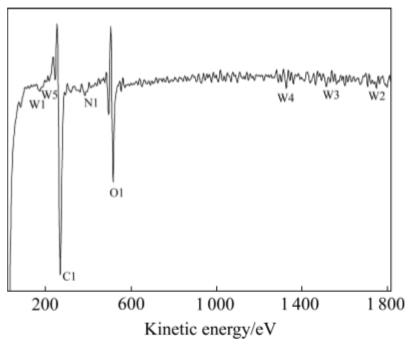

图7所示为DLC/WC膜样品表面的俄歇成分全谱图。由图7可见,所沉积的膜层表面主要元素为C和W,少量的N和O是由于表面化学吸附及在沉积过程中真空室(本底真空度5mPa)中有N及O的存在所致。

图 6 DLC/WC膜层表面 Raman 谱

图 7 DLC/WC膜表面俄歇全谱图

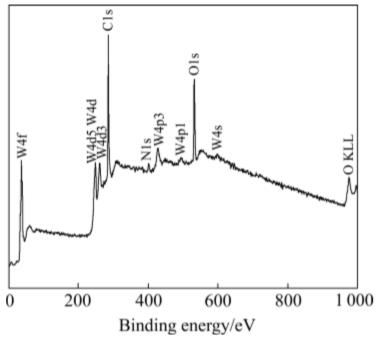

图8所示为DLC/WC膜层的XPS全谱图。由图8可见,与俄歇的分析结果一致,膜层表面的主要元素为C和W(W含量为7.0%(摩尔分数)),还有少量的O及N。经测定W4f的峰位值为31.9eV,大于纯W的W4f值(31.4eV),小于WO2的W4f值(32.8eV),而一般WC的W4f值为31.5~32.2eV,由此可以判定,膜层中存在有一定量的WC晶粒。

图9所示为DLC/WC膜层中C1S的结合能谱图。其C1s的结合能为284.799eV,均高于石墨的C1s结合能(284.0eV)和WC的C1s结合能(282.8eV)。膜层中C1s向高结合能化学位移了0.799eV表明:膜层中C—C键的键合状态存在着sp2及sp3结构。同时,由于膜中存在一定量的W—C键,而W—C键中C1s结合能较低(282.8eV),如果去除W—C键中C1s结合能的影响,实际上C—C键的C1s向高结合能化学位移的值应该更大。

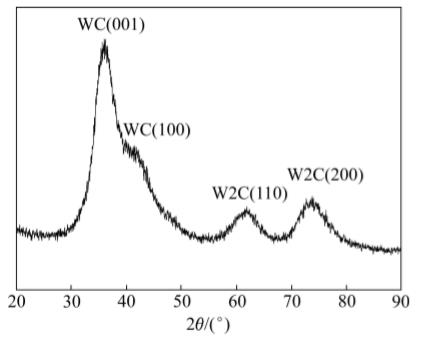

图10所示为DLC/WC膜层的XRD谱。经分析,在WC(001)、WC(100)、W2C(110)、W2C(200)等位置出现了较宽的衍射峰,这主要是膜层中既存非晶结构的C层;同时,还存在金属W与C结合形成WC和W2C等相结构,多相叠加并且所形成的WC和W2C晶粒非常细小,这些都使衍射峰宽化。

图 8 DLC/WC膜表面 XPS谱

图 9 DLC/WC膜表面 C1s的结合能

图 10 DLC/WC膜的 XRD谱

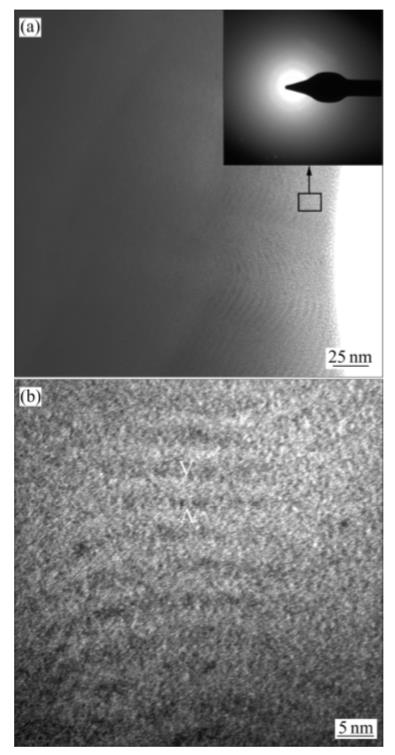

图11所示为DLC/WC膜层的微观结构。由图11可见,在本研究中,所制备的DLC/WC薄膜,微观上存在DLC/WC层状结构。该处的TEM微区电子衍射环很弱,这进一步说明了膜中的WC和W2C量少并且晶粒非常细小(见图11(a))。每一DLC/WC调制周期约为4nm,层间界面不是非常清晰(见图11(b)),这主要与膜层的沉积方法有关;该调制周期小的纳米多层结构有利于降低膜层内应力和提高膜层硬度。

图 11 DLC/WC膜的微观结构

3、结论

1)膜层厚度2.7μm,硬度为3550HV,与钢对磨时摩擦因数为0.139,在Ti6Al4V钛合金上膜/基结合力达52N。

2)W主要以纳米晶WC的形式与非晶DLC形成WC/DLC多层膜,调制周期为4nm。