摩擦条件对掺钨类金刚石DLC膜摩擦磨损性能的影响

2023-11-03

类金刚石膜(DLC)具有高硬度、高耐磨性及低摩擦系数等特点,制备技术成熟,广泛应用于精密机械零件、易磨损零件、切削刀具及模具等;但因其内应力大、膜/基结合力差、热稳定性差,在很大程度上制约了DLC膜在苛刻摩擦条件下的应用。通过掺杂改善DLC膜性能,满足恶劣服役条件对耐磨减摩涂层性能的苛刻要求,是DLC膜研究的热点领域,目前常用的掺杂元素包括钨、铬、钛等。在DLC膜中掺杂钨可以形成碳化钨和非晶碳组成的复相结构,明显提高DLC膜的硬度、膜/基结合力、韧性,缓解DLC膜的内应力,从而大大降低DLC膜的磨损率,这使得掺钨DLC膜具有广泛的应用前景。

DLC膜的摩擦学性能与载荷、速度、对摩副材料、润滑条件、温度、湿度等因素密切相关,但目前对掺钨DLC膜在不同摩擦条件下的摩擦学性能研究还不够充分,进一步探讨摩擦条件对掺钨DLC膜摩擦磨损性能的影响规律对DLC膜的应用具有重要意义。

1、实验方法

采用真空阴极电弧/磁控溅射/离子束沉积复合多功能镀膜方法制备掺钨DLC膜。试样基体为316L不锈钢抛光片,在装炉前经过严格的超声清洗、脱水、烘干处理。为了进一步提高膜/基结合力,首先利用真空阴极电弧沉积、离子束辅助磁控溅射沉积制备多组分梯度过渡层,然后利用离子束沉积+磁控溅射制备梯度掺钨DLC复合膜,沉积气体为高纯氩气和高纯甲烷,离子源工作参数根据优化的纯DLC离子束沉积工艺确定,溅射靶材为高纯钨,通过调整钨靶电流来控制DLC膜中的钨含量,表层掺钨DLC膜沉积时的靶电流为1A。梯度掺钨DLC膜总厚度为。

利用SIRON-200扫描电子显微镜观察DLC膜的表面形貌和磨损表面形貌;利用PHI700纳米扫描俄歇微探针系统分析DLC膜的成分;利用显微共焦拉曼光谱仪分析DLC膜的化学结合状态;利用D/max-2500型X射线衍射仪分析DLC膜的相结构,X射线管阳极为Cu靶,采用小角度掠射分析模式,X射线入射角为2°;利用型纳米硬度仪测定DLC膜的硬度和弹性模量。采用MTS-3000磨损试验机探讨转速(载荷为1.96N)和载荷(转速为400rpm)对DLC膜摩擦磨损性能的影响,其它摩擦条件为:对磨件为5mm的Si3N4球,摩擦半径为3mm,摩擦时间为30min;利用MicroXAM-3D型三维白光干涉表面形貌仪测定磨损体积并计算出磨损率。

2、结果及讨论

2.1 掺钨DLC膜的微观结构

掺钨DLC表面形貌如图1所示。从图1可以看出,掺钨DLC膜光滑致密,但存在一些大小不一的颗粒和凹坑等缺陷,其尺寸在几百纳米到几个微米之间变化,最大缺陷直径小于5μm。这些缺陷可能对应于两种生成机制,一种机制是在掺钨DLC复合膜沉积时钨靶溅射区表面的介质膜沉积引起的靶打火产生的,另一种机制是在过渡层制备时阴极电弧的喷射产生的。前者会导致表层的掺钨DLC膜中存在较大尺寸的钨金属颗粒,在摩擦过程中容易产生DLC膜与对磨件表面的粘着现象,这对进一步改善DLC膜的摩擦磨损性能不利;后者主要引起表面形貌变化,对表层的DLC膜成份和摩擦磨损性能影响较小。为了确定DLC膜缺陷的主要产生机制,利用俄歇电子能谱(AES)对DLC膜平坦区域、颗粒和凹坑的化学成分进行了分析,结果发现不同区域均主要由C和W组成,平坦部位(平均钨原子百分比为2.7%)、颗粒部位(平均钨原子百分比为2.9%)和凹坑部位(平均钨原子百分比为2.6%)没有明显差别,并且直到刻蚀到500nm时不同区域的化学成分仍然基本相同,这表明DLC膜的主要缺陷不是在掺钨DLC复合膜沉积过程中产生的,而是过渡层制备时阴极电弧的喷射引起的。

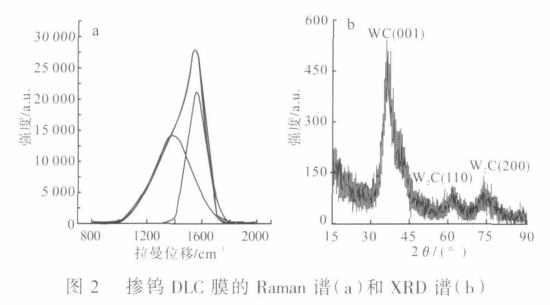

掺钨DLC膜的Raman谱和X射线衍射(XRD)谱如图2所示。从图2(a)可以看出,DLC膜的Raman谱可分解为中心峰位为1560cm-1和附近的两个峰,为典型的DLC结构。从图2(b)可以看出,掺钨DLC膜中存在WC和W2C,根据Scherrer公式推算出WC和W2C的晶粒尺寸均小于10nm,形成了在非晶碳膜中弥散分布着纳米尺寸碳化钨的复相结构,这样的结构可以避免DLC膜在加载过程中裂纹的快速扩展,提高膜层的韧性和耐磨性。

2.2 掺钨DLC膜的力学性能

掺钨DLC膜的纳米压痕实验结果如图3所示。从图3可以看出,当压入深度为时,压入深度对硬度和弹性模量的影响较小,掺钨DLC膜的硬度和弹性模量分别为和200~228GPa。掺钨DLC膜的划痕实验结果如图4所示,从图4可以看出,本研究采用的掺钨DLC膜的摩擦力-载荷关系曲线存在两个突变点,第一个突变点在55N左右,第二个突变点在左右,利用体视显微镜观察划痕形貌发现第一个突变点对应于DLC膜内部不同亚层之间的剥离,第二个突变点对应于DLC膜的小面积剥落,可以断定划痕实验临界载荷为75N,DLC膜具有好的膜/基结合力。

图3 掺钨DLC膜的硬度及弹性模量

图4 掺钨DLC膜的划痕实验曲线

2.3 掺钨DLC膜的磨擦磨损性能

载荷和转速对掺钨DLC膜摩擦系数的影响如图5所示。从图5可以看出,随着载荷的增加,摩擦系数略有增加,转速对摩擦系数的影响较小。DLC膜的摩擦力主要由于膜层材料与对摩副材料发生粘着产生,随着摩擦表面的温度增加,DLC膜表面首先发生解吸附使膜层材料的表面能增大,这导致DLC膜与对摩副表面更容易发生粘着,摩擦力有所增加;但随着摩擦表面温度的增加,DLC膜发生石墨化会导致摩擦系数下降。载荷和转速的增加会导致DLC膜的摩擦表面温度增加,解吸附和石墨化两方面的复合效应导致DLC膜的摩擦系数随着载荷的增加有所增加,转速对摩擦系数的影响较小。

载荷和转速对掺钨DLC膜磨损率的影响如图6所示。从图6可以看出:当载荷低于时,磨损率较低,且载荷对磨损率的影响不明显;然后磨损率随着载荷的继续增加而显著增大;摩擦表面随着转速的增加,磨损率先减小后增加,在400r/min时出现了一个极小值。其原因在于:载荷较小时摩擦表面温度低,膜层表面保持较高硬度使试样磨损率较低;但当载荷过大时,涂层表面在较大深度范围内发生石墨化导致磨损率显著增加。转速较低时,涂层表面发生解吸附导致试样表面活性增大,与对磨件表面微凸体的焊合使试样磨损率较高;转速较高时,DLC膜极表面发生石墨化,由于石墨层的剪切强度低,焊合点剪切位置向表面移动,磨损率降低;但当转速过高时,DLC膜的石墨化深度增大,焊合点剪切位置可发生在距离涂层表面较远的位置,磨损率增大。

典型的DLC膜磨损形貌如图7所示,从图7可以看出,磨痕表面存在明显的犁沟和膜层内部的微观断裂。犁沟主要是由于基体硬度低,在磨损过程中DLC膜底部的不锈钢基体在对摩副压入时发生塑性变形引起的;在基体发生塑性变形时,变形区域上的DLC膜产生断裂和剥离现象,能谱分析发现犁沟底部的化学组成主要是碳和钨,这表明掺钨DLC膜在磨损过程中并没有发生直抵基体的大面积剥落现象,仅仅发生了梯度掺钨DLC膜内部微观断裂和不同亚层之间的剥离。

3、结论

(1)掺钨DLC膜光滑致密,具有典型的DLC膜Raman谱特征,为非晶碳膜上弥散分布着纳米碳化钨的复相结构;DLC膜的缺陷主要由过渡层制备时阴极电弧的喷射产生。

(2)掺钨DLC膜的硬度和弹性模量为和200~228GPa,具有好的膜/基结合力。

(3)掺钨DLC膜的摩擦系数随着载荷的增加略有增加,转速对摩擦系数的影响较小。在低载时掺钨DLC膜的磨损率较低,但载荷高于后载荷增加导致磨损率急剧增大;磨损率随着转速的增加出现一个最小值。DLC膜的磨损主要是由基体塑性变形引起的梯度掺钨DLC膜内部的微观断裂和不同亚层之间的剥离产生的。

作者:代明江,付志强,林松盛,王成彪,肖晓玲

作者:代明江,付志强,林松盛,王成彪,肖晓玲