高能离子源清洗对AlCrN刀具涂层结构及性能的影响

2016-11-09

利用真空多弧离子镀枝术制备的涂层已在刀具、模具、耐磨和防腐等领域取得卓有成效的应用。AlCrN涂层因其高的生产效率和良好的使用性能被广泛应用于刀具行业。在高温使用条件下可以形成Cr2O3和Al2O3这两种致密氧化物,氧化温度可以达到900摄氏度仍保持高硬度、高耐磨性、抗高温氧化和与基材附着力好的性能。离子镀膜技术的优势在于靶材的离化率高,涂层沉积效率快;所制备的涂层与衬底之间具有良好的附着力,并且结构致密。

传统的离子清洗技术一般利用Ar气和高能离子(重金属粒子Ti和Cr等离子)在较高的偏压下(800-1000V)轰击衬底表面的污物和使衬底表面有微观的凹凸不平以增强涂层与衬底的附着力。本文与传统离子轰击基体的工艺不同,通过圆柱形Ti靶弧光放电产生Ti离子和电子,在轴助阳极的牵引下大量的离子进行绕炉腔运动,激发炉内Ar气离子电离,产生高密度Ar离子在沉积之前轰击基材表面,从而实现低偏压状态下对基材的清冼。本文研究不同清洗枝术对基体表面粗糙度以及膜基之间咐着力的影响,采用新型轰击清洗技术对多弧离子镀膜工艺的改进具有重要意义。

涂层制备与检测

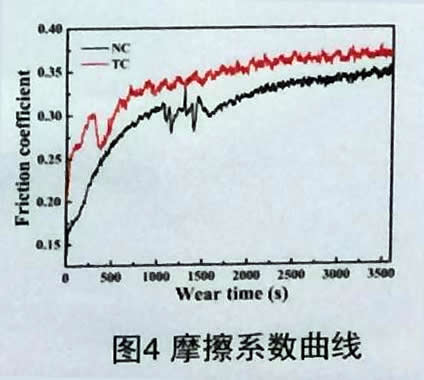

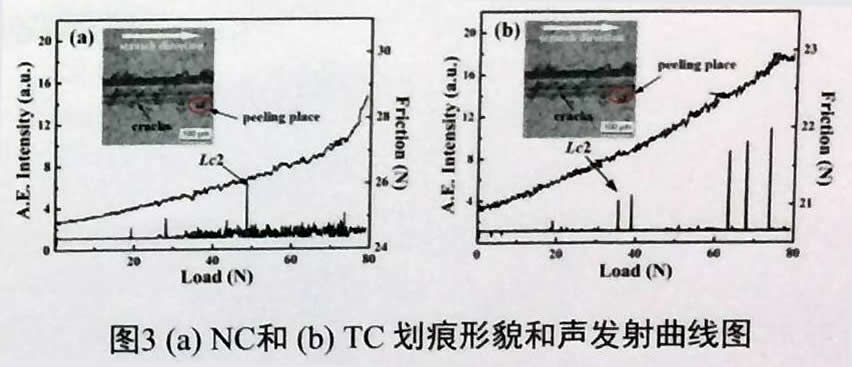

利用掠入射X射线衍射仪(GIXRD)对涂层物相进行检测;利用台阶仪对涂层沉积后的试样表面进行3D形貌扫描;采用连续加载法对膜基结合力进行检测,起始载荷为0N,终止截荷为80N,加载速率为20N/min,划痕速率为1mm/min;通过盘销式(BOD)摩擦磨损仪对常温状态下涂层的摩擦系数进行分析。

| 轰击离子 | 柱形靶材电流 | 基体偏压 | 轰击时间 | 沉积时间 | |

| NC | Ar+ | 50A | 180V | 30min | 240min |

| TC | Ar+和Ti+ | 无 | 1000V | 30min | 240min |

实验结果

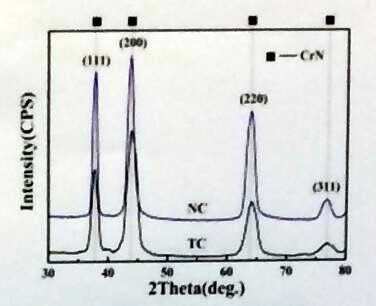

CrN相有(111)、(200)、(220)和(311)方向的衍射峰。NC所有衍射峰相比于TC的衍射峰整体变强,说明新型离子清洗技术有效提高了CrN相的结晶度。物相检测中未检测出AlN相是因为Al原子以固溶物的形式存在于面心立方的CrN相中。

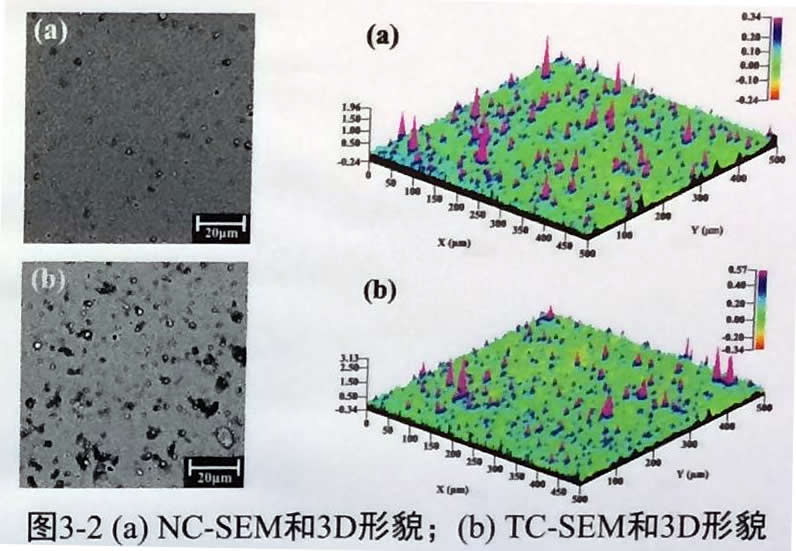

NC涂层的表面粗糙度为127.5±17nm,TC涂层的表面粗糙度为194.6±20nm。(a)中表面颗粒分布均匀,Ht为0.58微米;(b)中涂层表面大小颗粒分布集中区域明显,Ht为0.91微米。采用新型离子清洗技术制备的涂层表面粗糙度和颗粒尺寸明显低于传统清洗工艺。

高能离子源技术制备的AlCrN涂层界面临界失效载荷Lc2=48.7N。传统离子轰击技术所制备的涂层Lc2=35.6N图3-3可明显看出(a)抵抗涂层剥落的能力优于(b)。在持续加载的过程中可以继续保持抗力,避免涂层大面积剥落的发生。