Cr/CrN/CrTiAlN/CrTiAlCN多元多层薄膜在微型钻头上的应用性能

2020-10-12

微电子线路板(PCB)精细加工用的微型钻头(0.10~1.00mm)需要在高温、高速、高磨损、强腐蚀等苛刻条件下进行长期、稳定、高速切削。钻孔时钻速高、孔径小、排屑难、温度高,且线路板材料对微型钻头的腐蚀性极强,微型钻头很容易因扩散、粘结、热电磨损而失效。目前主要有2种解决途径:一是改进硬质合金材质,这对微钻的性能和寿命的提高有限;另一种是在传统硬质合金钻头表面镀制一层或多层硬质薄膜。常规的金属氮化物摩擦系数较大(与钢对磨摩擦系数大于0.2),长时间高速切削时摩擦热量高,会造成线路板低熔点材料熔化或半熔化,以致降低线路板的质量,甚至造成不良品。类金刚石膜摩擦系数低,但300以上开始石墨化,耐磨性能急剧下降,微电子线路板加工时不能有效地保护微钻基体。因此,单一膜层难以达到微型钻头的使用要求。

CrTiAlN膜硬度高,耐热性能好,而CrTiAlCN膜摩擦系数低。针对微型钻头的使用工况,本工作首次设计了Cr/CrN/CrTiAlN/CrTiAlCN多层膜,利用梯度过渡提高膜层结合力,且CrTiAlN可对CrTiAlCN起到良好的支撑作用。将多靶反应磁控溅射与阳极层流型矩形气体离子源辅助技术相结合,在WC硬质合金和微型钻头上分别沉积Cr/CrN/CrTiAlN/CrTiAlCN多层膜,研究了多层膜的结构、形貌及钻削性能。

1、试验

1.1 基体前处理

基体分别为WC硬质合金(牌号YG6,尺寸20mm*20mm*5mm)和UNION TOOL UC 0.3*5.5微型钻头(牌号为YG6的硬质合金)。镀膜前清洗流程:5%金属清洗剂超声除油(60~80℃,60min)->去离子水冲洗->去离子水超声清洗(室温,10min)->去离子水冲洗->脱水->烘干。

1.2 多层薄膜的制备

采用中频反应磁控溅射,并结合阳极层流型矩形气体离子源进行多元多层梯度硬质薄膜的沉积。沉积装置为北京丹普表面技术有限公司的AS600DMTG型PVD多功能离子镀膜机,有6个尺寸为720mm*120mm的非平衡磁控溅射靶(UBM)和2个长720mm的阳极层流型气体离子源(IBS),6个UBM分别装上不同靶材,通过控制靶电流来控制薄膜的成分。反应气体经离子源离化射出,采用纯度为99.99%的高纯氩、高纯氮及高纯甲烷。

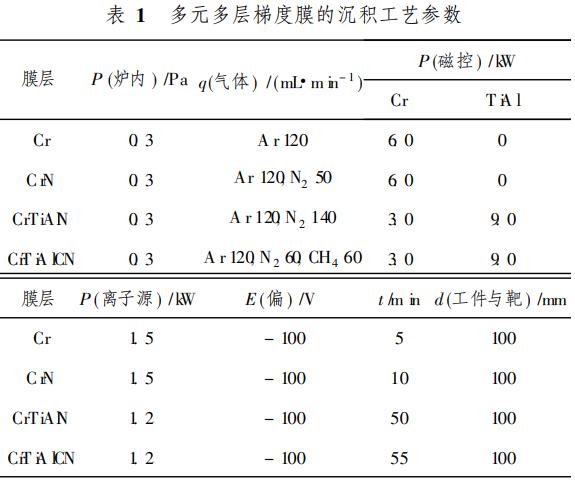

基材装进真空室后抽真空至5*10的-3Pa,通氩气至0.1Pa,用离子源结合偏压溅射清洗基材表面后依次沉积Cr,CrN,CrTiAlN,CrTiAlCN,沉积工艺参数见表1。

1.3 测试分析

用PHI700型纳米扫描俄歇系统分析多层膜成分。用CM200FEG型透射电子显微镜(TEM)及JSM5910型扫描电镜(SEM)观察多层膜的表面形貌。膜层的显微硬度用MH-5D型显微硬度计测量,采用维氏压痕,载荷0.25N,保荷15s。采用HH-3000型薄膜结合强度划痕试验仪测量膜/基结合力,最大载荷100N,加载速度100N/min,划痕速度4mm/min。采用MS-T3000型球盘摩擦磨损试验仪在大气环境下测试膜层摩擦性能,载荷3N,旋转半径20mm,转速400r/min,测试时间120min。5个直径0.3mm的钻头沉积多层薄膜后,钻削厚1.5mm的4层覆铜的玻璃纤维增强层复合板,收集断针数据,进行自动光学检查(AOI)孔位量测、切片,测试钻头断针、批锋、塞孔、孔位精度、孔粗,钻削参数见表2。

2、结果与讨论

2.1 多层膜的结构、形貌及性能

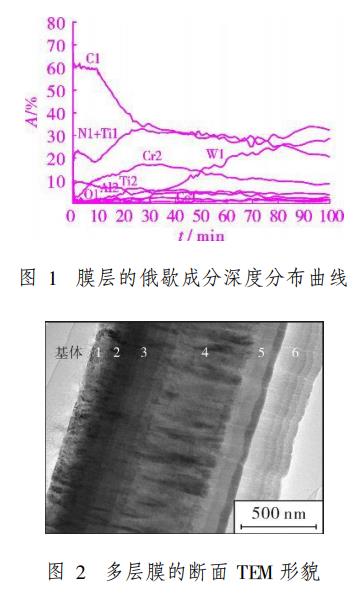

WC硬质合金基体上沉积的多元多层梯度膜的俄歇成分深度分布曲线见图1,断面TEM形貌见图2。结合图1分析,图2中第1,2层为CrCrN过渡层,厚约350nm;第3,4层为CrTiAlN层,厚约650nm;第5,6层为CrTiAlCN层,厚约500nm;多层膜总厚度约为1.50um。由图2也可看到,膜层的多元多层结构贯穿到基体孔隙,这有利于提高基体耐蚀性。通过梯度过渡的方式,可显著提高膜/基结合强度,测得膜/基结合力大于80N,达到甚至大于阴极电弧离子镀TiN等硬质薄膜的结合强度。测得膜/基复合显微硬度为2631HV,与钢对磨的摩擦系数为0.113,硬度及摩擦系数明显优于用此法制备的类金刚石膜。

2.2 镀膜钻头的形貌及钻削性能

2.2.1 不同部位形貌

微型钻头镀多元梯度膜后,微钻刃型保持完好,刃口角度没有改变,钻尖表面基本没有改变。这是微钻能够实际应用的基本保证,若钻头几何角度发生变化,容易导致高速钻削过程中钻头折断。

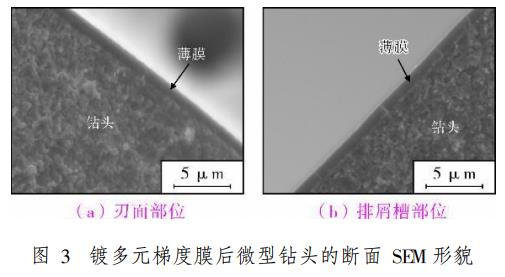

图3为镀多元梯度膜后微型钻头的断面SEM形貌。

测得同一钻头镀多元梯度膜后刃面部位的膜层约厚1.35um,排屑槽部位的膜层约厚1.34um,而随炉平面样膜层厚度为1.50um。也就是说同一钻头不同部位所沉积的膜层厚度基本一致;刃部膜层比平面样薄,这主要是各部位与靶之间的距离不同而造成的。膜层不同部位的均匀性,将保证高速钻削时钻头原有的动平衡不变,不产生额外的微跳动,可以确保良好的孔精度及减少断针。

2.2.2 钻削性能

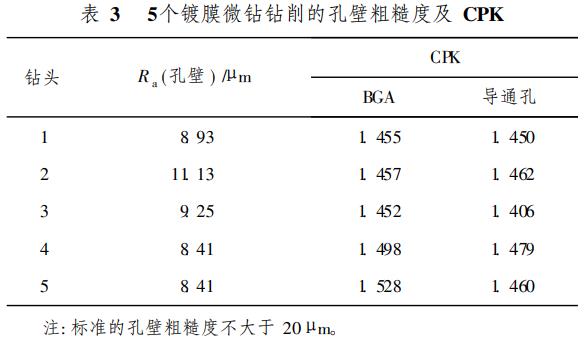

5个钻头镀多层膜后钻削的孔壁粗糙度及孔位精度制程能力指数(CPK)见表3。由表3可知:5个钻头镀多层膜后,在钻削中均无断针、批锋、塞孔现象,CPK达到技术指标(1.33以上),孔壁粗糙度也满足技术指标,使用寿命提高1倍多,钻孔品质能满足实际要求。

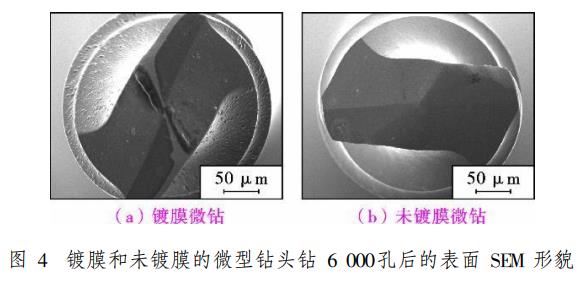

图4为镀膜和未镀膜的微型钻头钻削6000个孔之后的钻尖SEM形貌。镀膜钻头钻削后,在刃口处膜层均匀磨损,刃型保持良好(见图4a);未镀膜的钻头刃口磨损严重,刃型已发生变化,完全不能保证钻孔质量(见图4b)。因此,多层薄膜对微钻有非常明显的保护作用,有利于提高钻孔质量。

在微钻表面沉积多元梯度膜,多层结构能减少膜层中贯穿到基体的孔隙,提高基体耐蚀性;膜层硬度高、耐磨损,能有效地保护基体,提高其使用寿命;膜层极低的摩擦系数,能减少钻削过程中产生的热量,增加排屑的顺畅性,解决断针、批锋、塞孔等问题,满足孔位精度、孔壁粗糙度等的技术要求。

3、结论

(1)WC硬质合金沉积Cr/CrN/CrTiAlN/CrTiAlCN多元多层梯度膜,显微硬度为2631HV,膜基结合力大于80N,摩擦系数为0.113。

(2)微钻镀膜后刃型完好,刃口角度没有改变,同一钻头不同部位沉积的膜层厚度一致。

(3)微钻镀膜后使用寿命提高1倍以上,且解决了断针、批锋、塞孔等问题,满足孔位精度、孔壁粗糙度等的技术要求。

文章来源:广州有色金属研究院材料表面工程研究所