中频磁控溅射沉积梯度过渡Cr_CrN_CrNC_CrC膜的附着性能

2022-07-28

采用硬质膜层对工模具的表面进行强硬化处理已进入工业应用研究阶段,而膜层具有良好的附着力是其可实际应用的前提。采用各种梯度过渡层结构可提高厚膜与各类模具钢基底的结合强度。工业生产中大部分成分梯度过渡层是采用直流反应磁控溅射制备的,但对于高精密、大面积、镜面级模具采用直流反应磁控溅射时,靶中毒会引发打火现象,使膜层出现麻点,达不到使用要求;且沉积时环境复杂多变,过程难以调控。射频溅射可获得优质膜层,但其靶表面形成电压小,沉积率低。采用磁过滤则成膜面积有限且效率低。中频磁控溅射(MF-sputtering)工艺过程稳定,可在大范围内进行参数优化以提高沉积速率,沉积优质薄膜。中频磁控溅射已应用于ZAO、TiO等光学薄膜的制备,有研究者采用中频对靶磁控溅射了多层硬质膜。Cr的抗氧化能力较强,与钢基底的结合性能好,已作为过渡层应用于WC及DLC等硬质膜层。本文作者设计了成分梯度CrC膜层结构,采用广州有色金属研究院设计的孪生中频磁控溅射结合无灯丝离子源工业型设备进行实验。在前期大量研究的基础上,采用两组正交实验对界面Cr层和梯度层的沉积工艺参数对附着性能的影响进行系统研究,对比分析了膜层的划痕和Rocwell-C压痕。

1、实验

1.1 实验设计与样品制备

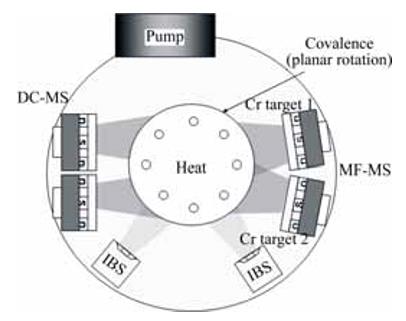

实验在北京丹普表面技术有限公司生产的全自动控制PVD镀膜设备ASM600DMTG上进行,设备示意图见图1。设备右边为TwinMagⅡ方形中频孪生磁控溅射靶(MFMS),左边为两个直流磁控溅射(DCMS)和两个长条状无灯丝离子源(IBS)。炉内采用加热棒进行加热,公自转工件架上施加偏压。沉积过程经过编程由电脑全自动控制。

图 1 设备示意

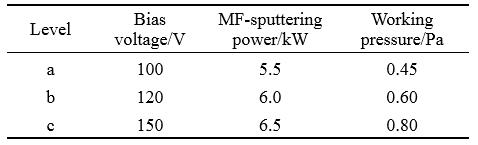

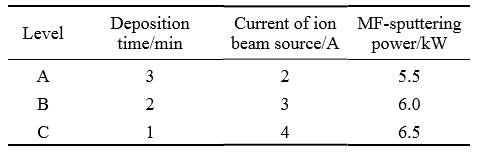

实验用气体为99.99%的高纯Ar气、99.99%的高纯CH4气体和99.99%的高纯N2气。靶材为矩形金属Cr。基片采用硅片、大片不锈钢片(15mm×15mm)和水磨抛光Cr12MoV(10mm×10mm×10mm)冷作模具钢,经乙醇、丙酮超声清洗烘干。膜层由界面Cr层和梯度层两部分组成。针对这两部分,分别设计了界面Cr层和梯度层的正交实验,根据前期的研究选取因素水平,表1和2为因素水平表。实验本底真空为5×10−3Pa,通入纯Ar气至0.5Pa在800V负偏压下对基底进行Ar离子清洗20min。对梯度层沉积参数进行实验时,Cr层沉积时间为3min、离子源电流为2A,中频功率为6kW。进行Cr层沉积参数实验时,梯度层采用前面实验得到的优化参数进行。梯度过渡结构通过渐进调整反应进气实现:沉积CrN/CrNC层时N2气量由25mL/min调至5mL/min,沉积时间为36min;一定时间后通入CH4气体由10mL/min调至75mL/min,沉积时间为68min,最终得到CrN/CrNC/CrC层。

表 1 过渡层因素水平表

表 2 Cr 界面层因素水平表

1.2 测试方法

采用6JA光干涉显微镜测量膜层厚度。采用MD−5型努氏硬度计测量膜层硬度,载荷为0.245N,保载时间为15s。采用WS−97涂层附着力划痕实验机进行划痕实验,最大载荷为100N,加载速度为100N/min,划痕速度为4mm/min。同时采用Rockwell−C对附着性能进行分级(压力载荷为1500N),HF1到HF4为附着情况良好,HF5和HF6为膜层失效。采用Sirion200场发射扫描电镜观察膜层形貌,用电子能谱(EDS)线扫描进行膜层梯度成分分析,扫描步长为20nm。

2、结果与讨论

2.1 膜层表面和梯度层成分分析

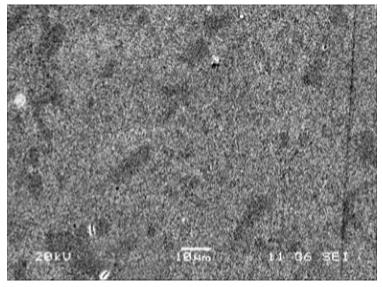

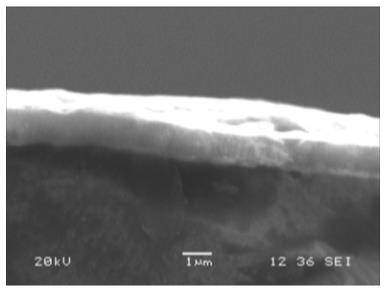

图2所示为模具钢上膜层的扫描电镜表面形貌。可见表面致密均匀,基本上无液滴颗粒。所有镀膜大片不锈钢样品均无麻点出现,表面光洁,呈银色镜面状。图3所示为膜层的截面形貌,可见膜层厚度均匀一致,约为1µm厚。采用矩形靶结合无灯丝离子源技术,保证了大面积膜层表面质量及厚度的均匀。

图 2 膜层表面 SEM 形貌

图 3 膜层截面 SEM 形貌

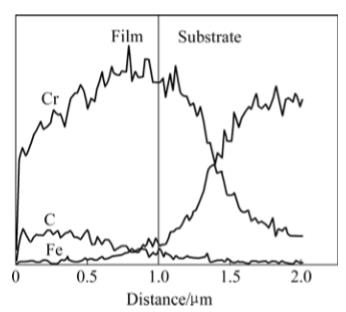

图4所示为采用电子能谱(EDS)对膜层截面中的C、Cr、N、Fe元素进行线扫描的结果。由膜层表面向基底读谱:膜层成分呈渐变分布,C元素相对强度保持到距表层0.5µm处才开始下降,Cr元素在0~1µm处相对强度单调上升,Cr元素与Fe元素在基底与膜层边界处相对强度渐变,形成良好的过渡区。谱中金属Cr元素的电子能谱强度较非金属的高。如表面Cr和C键合状态一定,深入膜层则C与Cr相对强度变化趋势相同。图中距表层0.5µm处C强度下降而Cr强度升高,Cr强度升高应归因于来自CrCN\CrN中的Cr。图谱中N应处于距表层0.5~1µm之间,由于检测方法所限,EDS谱中的N元素由于不敏感而不易测出。由于Fe与Cr良好的相溶性,图谱中界面处Fe和Cr含量渐变,Cr界面层的沉积有效地提高了附着性能。

图 4 膜层截面的 EDS 线扫描分析结果

2.2 膜层厚度和硬度

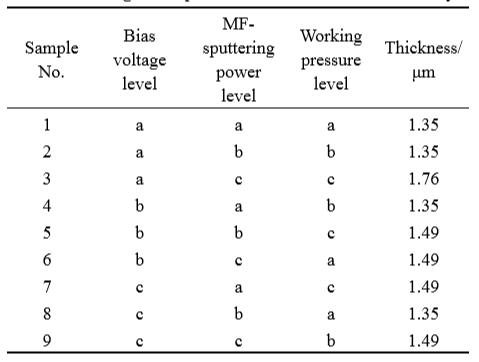

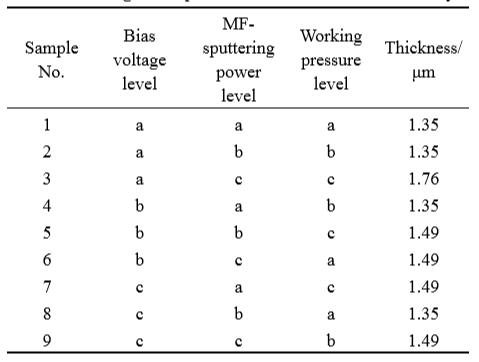

表3所列为梯度层沉积工艺调整膜层厚度的正交实验结果。膜层厚度在偏压a水平的均值最大,为1.49µm,c水平的最低,为1.44µm,极差为0.05;中频功率c水平的均值最大,为1.58µm,a水平的最低,为1.39µm,极差为0.18;工作压强c水平的均值最大,为1.58µm,a水平的最低,为1.39µm,极差为0.18。中频功率和工作气压对厚度的影响相对显著。采用高中频功率和高工作气压的样品厚度均在1.5µm左右,平均沉积速率为18nm/min。Cr层沉积时间最长仅为3min,Cr层沉积工艺的调整对膜层厚度的影响很小。

表 3 梯度层沉积工艺实验膜层厚度正交分析

表 4 梯度层沉积工艺实验硬度正交分析

表 4 梯度层沉积工艺实验硬度正交分析

表4所列为梯度层沉积工艺调整正交实验膜层的努氏硬度(Hk)结果。偏压b水平的均值最大,为15.07GPa,a水平的最低,为13.46GPa,极差为1.60;中频功率c水平的均值最大,为14.52GPa,a水平的最低,为13.28GPa,极差为1.23;工作压强c水平的均值最大,为14.48GPa,b水平的最低,为13.20GPa,极差为1.27。样品6硬度最大,Hk为16.63GPa;样品1硬度最小,Hk为13.05GPa。梯度层实验中偏压的调整对硬度影响较大,中频功率影响最小。在界面Cr层沉积工艺调整实验中,样品硬度Hk稳定分布于15GPa左右,中频功率极差值最大,但仅为0.76。梯度层沉积工艺的调整对硬度影响较大,Cr的碳化物硬度高于氮化物,高功率提高掺入Cr量且高偏压有助于Cr—C键的形成。

2.3 膜层附着性能

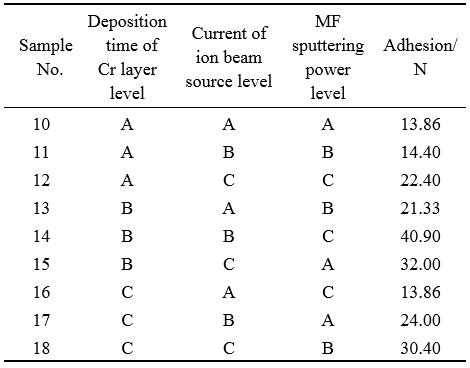

表5所列为梯度层附着力的正交实验结果。由直观分析可知:偏压a水平的均值最大,为27N,b水平的最低,为22.38N,极差为4.61;中频功率c水平的均值最大,为26.31N,a水平的最低,为23.62N,极差为2.69;工作压强b水平的均值最大,为25.78N,a水平的最低,为24.14N,极差为1.63。比较均值可知,最佳附着力工艺条件为:偏压a水平(100V),中频功率c水平(6.5kW),工作气压b水平(0.6Pa)。偏压的极差最大,梯度层的沉积工艺参数中偏压对附着性能的影响最大。表6所列为界面Cr层工艺调整实验附着力正交分析结果。样品14的附着力最大,为40.9N;Cr层沉积时间B水平的均值最大,为31.41N,A水平的最低,为16.89N,极差为14.52;离子源电流C水平的均值最大,为28.27N,A水平的最低,为16.35N,极差为11.92;中频功率C水平的均值最大,为25.72N,B水平的最低,为22.04N,极差为3.67。最佳工艺参数为:Cr层的沉积时间2min,离子源功率4A,中频功率水平6.5kW。

表5 梯度层附着力正交分析

表 6 界面 Cr 层附着力正交分析结果

表 6 界面 Cr 层附着力正交分析结果

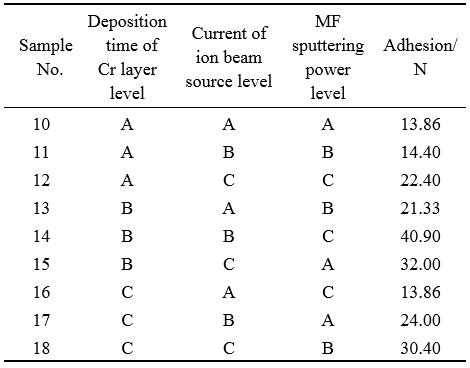

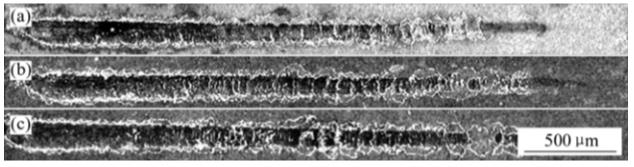

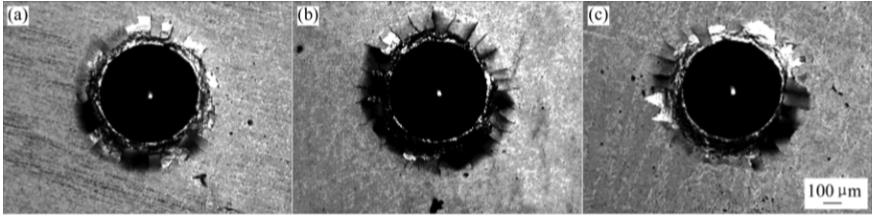

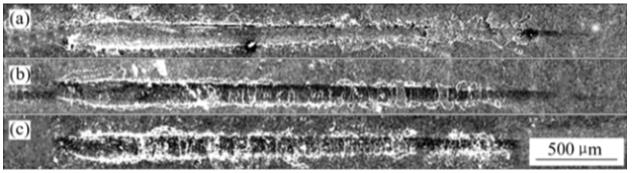

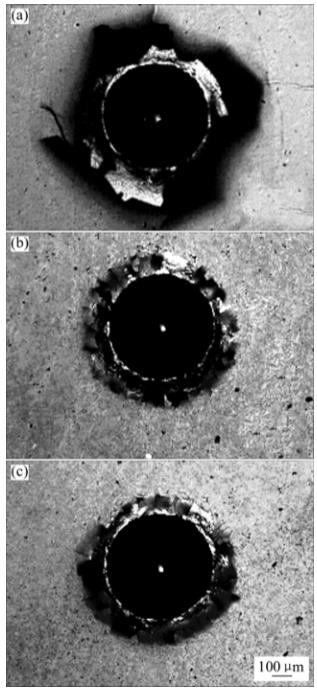

由极差值判断,Cr层沉积的时间影响最显著,其次为辅助离子源电流,中频功率的最小。Cr层正交实验的极差值远大于梯度层,说明界面的结合状态及结构是附着力的主要决定因素。合适的金属Cr层可有效提高膜层附着力。采用划痕仪的声纳信号表征附着强度时,不可避免地会受到基底表面状况、膜层脆性及外部环境的影响。实验通过扫描电镜分析对比了划痕及压痕的形貌。根据正交分析结果,梯度层沉积工艺中偏压对附着性能的影响最大,真空度的影响最小。图5所示为相同中频功率、不同偏压下制备的样品划痕形貌。由图可见,样品6最先出现膜层剥落,其次为样品3;随着载荷增大,3条划痕均出现膜层裂纹扩展变小。这可能是由于表面的CrC是脆性的,载荷增大划痕压头深入膜层,CrN层承载大部分载荷所致。图6所示为对应的Rockwell-C压痕。由图可见,样品9膜层裂纹扩展半径最小,压痕圆周界面脱膜最少,根据标准分级为HF3,样品3和6均为HF4,但可明显看出样品3的裂纹扩展半径较小些。由划痕和压痕对比,它们对附着性能的判断与正交分析结果一致。梯度层沉积工艺对附着性能的影响较小。图7所示为离子源电流相同、不同Cr层沉积时间的3个样品12、15、18的划痕形貌。由图可见,样品15膜层末脱落的痕迹最长,而样品12的最短且其膜层脱落扩展明显大于另外两个样品。可见,太薄的Cr层不利于改善附着性能。图中仍出现了裂纹收缩的现象。图7中3条划痕的差异较图5的大,表明Cr层沉积对附着性能的影响较大。由于Cr层沉积时间与离子源功率极差值较大,图8比较了同离子源电流、不同Cr层沉积时间下制备的样品12、15、18的压痕形貌。由图可明显地看出附着性能的差异,样品15分级为HF2,样品18为HF3,样品12为HF5。厚金属层会恶化附着性能,而高功率离子源电流辅助沉积则可改善其附着性能。由压痕可知,Cr层沉积时间与离子源电流仍为影响附着性能的主要因素,但最优结果为样品15,与正交分析和划痕结果不同。这种差异的出现可能与两种测试方法有相关,划痕在划动过程中存在动运,对于应用中的滑动部件,其结果与膜层摩擦因数等相关;而压痕则由上往下压,对应冲压部件,其结果更多依赖于膜层的脆性。在实际研究中可根据实验情况选择测评方法。与划痕的对比相同,图8中Cr层实验的压痕差异较明显,进一步证明Cr层工艺调整对膜层附着性能影响显著。

图 5 梯度层沉积工艺实验划痕微观形貌

图 6 梯度层沉积工艺实验洛氏压痕形貌

图 7 界面 Cr 层工艺调整实验划痕微观形貌

图 8 界面 Cr 层沉积工艺实验洛氏压痕形貌

3、结论