[PVD]利用4G-CAE®阴极电弧技术镀制氧化铝涂层

发布时间:2019-07-02

在现代机械加工中,随着高速加工和干式切削应用越来越多,严苛的工况会在涂层刀具表面产生很高的温度,空气中的氧气会向涂层内部扩散,与涂层内部的元素发生化学反应,造成涂层的氧化分解,引起涂层硬度的下降,进而导致涂层失效和剥落,刀具失去涂层的保护也无法继续使用。因此,如果能够涂覆一种具有很好的隔热性能和化学稳定性能的涂层,就可以提高刀具涂层在高温下的红硬性,进而提高涂层刀具的使用寿命。根据“威德曼-弗朗兹定律”,在给定温度下(除了在低温条件下),许多金属材料的热导率和电导率的比值都是一个常数,由此可以推论出,良好的隔热性,取决于涂层材料的绝缘性。氧化铝就是一种绝缘性能很好的材料,氧化铝涂层也具有良好的隔热性能,而且还具有很好的化学稳定性,能够有效阻断刀具与被加工件之间的元素扩散和化学磨损。

在气相沉积技术领域,利用CVD技术和PVD技术都可以沉积氧化铝涂层。在硬质合金刀片行业,利用CVD技术沉积氧化铝涂层工艺成熟、应用广泛,但由于CVD的α-Al2O3沉积温度较高,在硬质合金表面产生脱碳相,造成强度下降,导致刀片在金属切削加工中的应用受到一定的限制。另外,由于沉积温度过高,CVD方法几乎无法在常规钢质零件表面进行涂层。

利用PVD方法,制备的AlTiN和AlCrN是继TiN之后开发的性能优良的防护涂层,在刀具涂层行业被广泛使用,在高温下Al原子向涂层表面扩散,并与空气中的氧气发生化学反应,形成一层致密的氧化铝薄膜,这层薄膜可以隔绝温度的传导和元素的扩散,形成对下面硬质涂层的保护,这种高铝系列涂层的抗氧化温度由TiN的600℃提高到1000℃以上,显著提高了涂层刀具的使用寿命,但是这个系列涂层也有一定的使用限制,特别是针对重载切削和一些特殊材料的切削,使用效果也并不理想。

目前利用PVD方法直接沉积氧化铝涂层的研发报道很多,但是能够成熟应用到工业批量生产中的非常少。氧化铝涂层的绝缘特性使物理气相沉积(PVD)工艺相当难于控制,主要原因有:①O2更易于在阴极靶面上发生反应,生成氧化物,从而造成阴极放电的失败,不能正常输出所需要的元素,产生蒸发源材料靶面的“中毒”现象。②绝缘体正电荷的积聚所产生的电场阻碍了沉积的进行。③离子能量低,不足以实现金属氮化物到绝缘氧化物涂层的过渡,并获得良好的结合力。④在相对低的温度条件下,无法调控α-Al2O3的生长的问题。

丹普公司利用4G-CAE®阴极电弧技术可以在低温下(500℃以下)稳定的制备出氧化铝涂层。在4G-CAE®脉冲复合磁场轴向推进技术的驱动下,Al离子被推进至工件表面与氧气发生化学反应,这样就有效避免了氧气在靶材靶面上发生反应,造成靶面中毒,从而造成阴极放电的失败,另外,这种脉冲推进技术大大提高了Al离子的离化率和能量,保证了最佳的结合强度和有效控制氧化铝的生长,制备出具有很好绝缘性能的氧化铝涂层,配合脉冲偏压技术消除绝缘体正电荷积聚产生的电场,使得整个制备过程更加稳定。

利用4G-CAE®技术制备的氧化铝涂层特点如下:

1. 沉积工艺稳定,可实现大批量工业生产;

2. 沉积速率可以达到1~2微米/小时;

3. 沉积厚度最高可达5微米;

4. 涂层硬度达到2500HK;

5. 阻值可达10兆欧;

6. 可以搭配各种氮化物硬质涂层使用,能够应用于各种材料表面、以及各种应用工况环境下;

7. 可以实现其他金属氧化物的沉积,例如氧化锆、氧化铬、氧化钽等。

4G-CAE®技术制备的氧化铝涂层的应用:

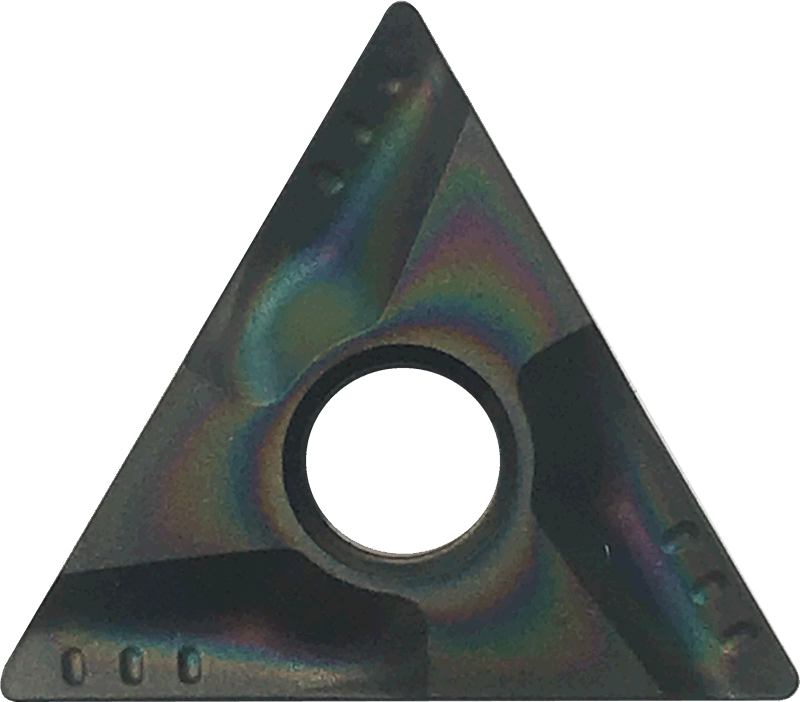

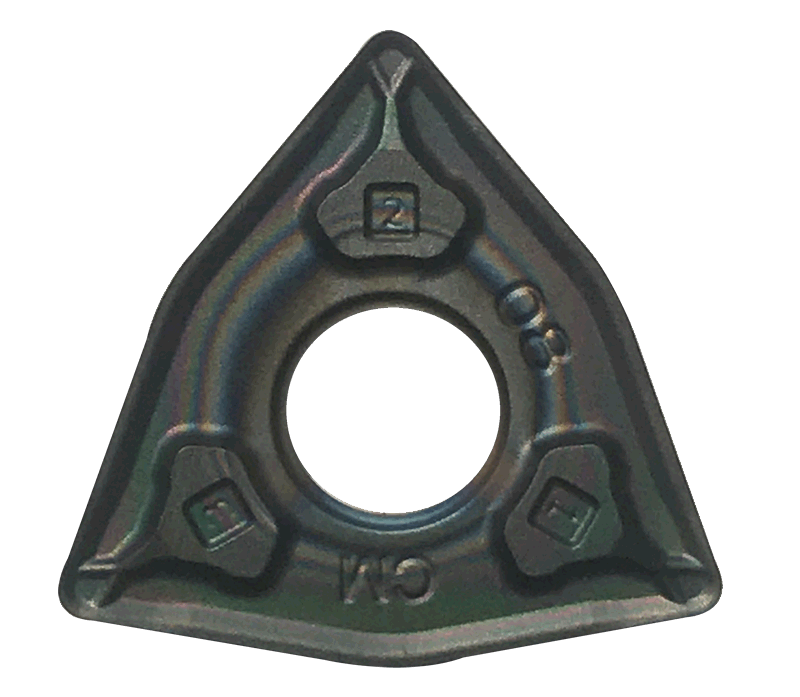

TiAl/AlCrSiMeN/AlOx是专门为硬质合金刀片开发的纳米复合涂层,在精车、半精车和半粗车的切断刀、车刀片上应用效果展现非常优异,在加工不锈钢材料时,通过批量对比,比在用的某国外品牌涂层刀片寿命提高2倍。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号