真空PVD多弧离子镀钼层的结构与摩擦学性能研究

发布时间:2018-03-14

通过物理气相沉积,尤其是多弧离子镀的方法在零件表面沉积一层硬质金属或合金涂层,是提高零件耐磨性能常用的方法。但是,仅通过提高硬度来提高寿命,其寿命增加值是有限的。在这种情况下,可考虑在硬质涂层的表面增加固体润滑性。金属钼(Mo)是硬金属,化合物二硫化钼(MoS2)是常用的固体润滑剂。如果能够先在零件表面镀覆一层耐磨性能良好的硬质镀钼层,再通过真空化学反应法(如对镀钼层进行低温离子渗硫处理)或摩擦化学反应法(如将含硫添加剂加入润滑油,镀钼层与添加剂中的硫发生摩擦化学反应)在镀钼层表面原位生成一层二硫化钼膜,从而得到由硬质金属钼和固体润滑剂二硫化钼共同组成的复合涂层,将会使零件在耐磨的基础上更好地减摩,从而进一步提高零件寿命。基于此,研究单质镀钼层的耐磨、抗擦伤性能成为下一步研究(钼+二硫化钼)复合涂层摩擦学性能的基础。本工作重点讨论了单质镀钼层的组织结构及耐磨、抗擦伤性能。

1、实验方法

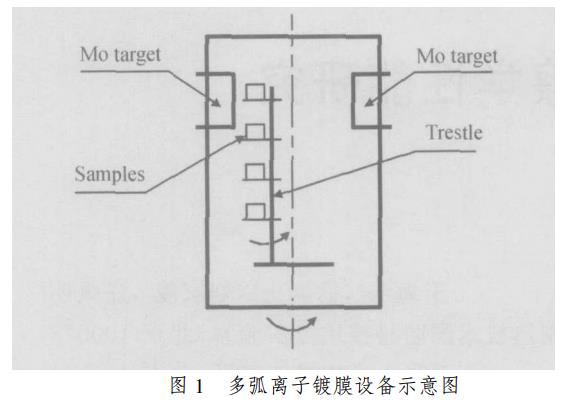

实验材料选用45钢,经淬火加低温回火处理后,硬度为52HRC,表面经抛光后粗糙度Ra为0.13Lm。在MIP-6-800型旋转式多弧离子镀膜设备中沉积出单质金属钼(Mo)层。设备示意图见图1。镀膜时,试样挂于真空炉内恰当位置并匀速旋转,炉内圆周对称位置处放置的三个钼靶同时工作,Mo离子束流在负偏压作用下被加速冲向基体表面并沉积下来。沉积时间1h。

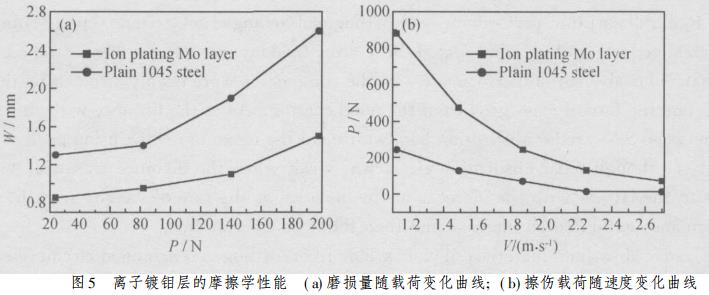

摩擦磨损实验在QP-100球盘实验机上进行。上试样为Φ12.7mm的GCr15钢球,硬度770HV,下试样为表面施镀了金属钼层的圆盘状45钢试样,尺寸为Φ60mm@5mm。实验时上试样固定,下试样旋转。实验在室温大气中进行,用40#机油滴油润滑,50摄氏度时运动粘度为37~43mm2/s,供油速率为5mL/min。作为对比,45钢原始表面的摩擦学性能也在同一实验机上进行实验。磨损量用镀层磨痕宽度表示。擦伤载荷由镀层发生擦伤时所承受的砝码重量表示,擦伤载荷越大说明镀层的承载能力越好。测定磨损量随载荷变化时,固定时间715min,固定速度1149m/s,载荷变量分别为24,82,140,198N。测定擦伤载荷随速度变化时,速度变量分别为1112,1149,1187,2125,2170m/s。在各速度下,试样先在12N下跑合1min,然后加载至70N,2min后再次加载,每次加载增幅为58N,每次加载后磨损时间为2min。由记录仪记录摩擦力的变化,当摩擦力突然增大,并伴有较大振动和噪音时,则认为镀层已发生擦伤,此时的砝码重量即为擦伤载荷。用丙酮超声清洗摩擦试样后进行微观分析。

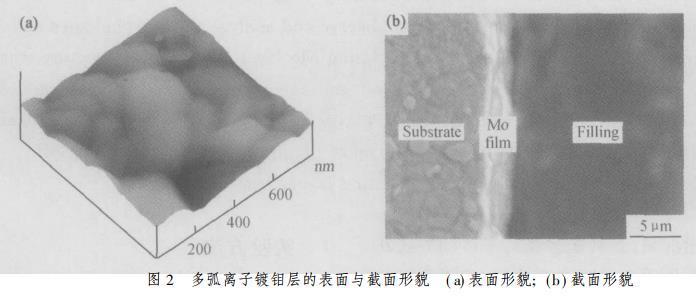

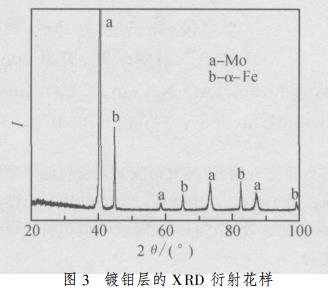

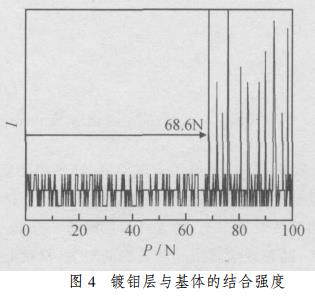

采用原子力显微镜(AFM)及扫描电子显微镜(SEM+EDX)分析镀钼层表面、截面及磨损面的形貌与元素面分布;采用X射线衍射仪(XRD)分析镀钼层相结构;采用涂层附着力划痕仪检测镀钼层与基体的结合强度。

2、镀钼层的组织结构与摩擦学性能

2.1、镀钼层的组织结构

图2a为多弧离子镀钼层的表面形貌,可以看到致密而较整齐的柱状晶,说明钼层是以垂直于基材方向连续生长的,柱状晶较粗大,直径大于100nm。图2b为多弧离子镀钼层的截面形貌,可见镀层很薄,约3um。镀钼层很致密,与基体结合良好。

图3为多弧离子镀钼层X射线衍射谱图,可以看到明显的单质Mo的特征峰。Fe峰的产生是因镀钼层很薄,射线穿透镀层将基体Fe的信号反映了出来。图4为镀钼层与基体结合强度的划痕曲线,突然出现的高峰表示镀层与基体的结合被破坏。高达68N的结合强度值表明,镀层与基体结合紧密,镀层可得到基体有力地支撑。

2.2、镀钼层的摩擦学性能

图5a,b所示分别为离子镀钼层和原始45钢的磨损量随载荷变化曲线和抗擦伤载荷随速度变化曲线。可以看到,离子镀钼层不论在耐磨性方面还是在抗擦伤方面都明显优于原始45钢。图5a显示,载荷越大,镀钼层的相对耐磨性就越好,当载荷达到198N时,其磨损量只为原始45钢的一半。图5b显示,摩擦转速越低,离子镀钼层的相对抗擦伤能力就越强,当转速为1.12m/s时,其擦伤载荷达到原始45钢的4倍。观察发现,镀钼层对转速非常敏感,转速增加时抗擦伤能力快速下降。这可能是因为在高速下摩擦热剧烈上升,镀钼层被很快软化,在正压力与摩擦力作用下被破坏,丧失了抗擦伤能力。

2.3、镀钼层的耐磨机理

离子镀钼层之所以具有良好的耐磨性能和优异的抗擦伤能力,是由钼的结构特点和镀钼层的成膜特性决定的。钼是一种硬金属,密度较大(10.2g/cm3),涂层较致密。镀钼层与GCr15钢球的摩擦过程实际就是镀钼层的微凸体与GCr15钢球的微凸体相互作用的过程,由于镀钼层较硬,其微凸体整齐而致密(见图2a),因此GCr15钢球的微凸体无法对镀钼层造成较大的犁削破坏,表现为镀钼层的磨损量小。擦伤是粘着磨损的极端表现。对于镀钼层和GCr15钢球这一对摩擦副而言,它们的原子配副方式是Mo-Fe。根据金属学与摩擦学原理可知,同种金属摩擦,最易发生粘着,异种金属之间是否发生粘着,取决于金属之间的互溶性和晶体结构的异同。从互溶性方面看,钼与铁在元素周期表中的位置较远,晶体原子属性差异较大(钼、铁的原子半径分别为2.01nm和1.72nm,钼、铁的熔点分别为2890摄氏度和1809摄氏度),两者之间的互溶性较差;从晶体结构方面看,铁与钼都是体心立方结构,这是一种不易发生粘着的晶体结构。因此镀钼层与GCr15钢球之间不易发生粘着,表现出优异的抗擦伤性能。

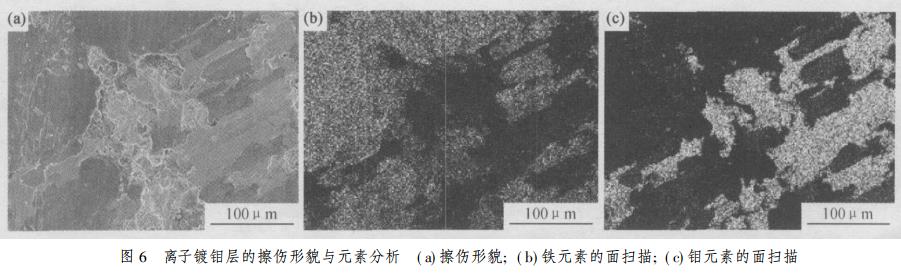

图6a为镀钼层擦伤发生后的磨损形貌,图6b,c为钼与铁元素的面分布。可见完整的镀钼层已被破坏,残留着不连续的钼层块。擦伤实验时,随着载荷越来越大,镀钼层受到的循环正压力与摩擦力也越来越大,也就是受到的剪切破坏越来越强;而且摩擦热越来越高,对镀钼层的软化作用越来越强,当这些外力综合作用超过镀钼层与基体的结合强度时,镀钼层就在那些结合最薄弱的位置开裂剥落,裸露出金属基体。当基体与钢球直接接触后,同种金属间强烈的粘着倾向使得粘着迅速发生,擦伤随即产生。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号