磁过滤电弧离子镀TiN薄膜的制备及其强化机理研究

发布时间:2018-06-15

TiN薄膜是目前研究较多的薄膜材料之一,具有硬度高、耐磨性好、摩擦系数低(0.1~0.4)等优点,广泛应用于各个领域,据统计,在刀具行业中,80%的加工量由涂层刀具完成,而其中80%是TIN涂层。在TiN膜发展初期,刀具表面涂覆2um~3um的一层TIN膜,的确提高了刀具的耐磨性,大大延长了刀具的使用寿命,但是随着加工业的发展和人们对TiN薄膜研究的深入,TiN膜的一些缺陷和不足之处不断显露出来。多弧离子镀技术中,低气压弧光放电的物理过程,决定了多弧离子镀在弧源靶材蒸发的同时,不可避免地会飞溅出一定数量且具有一定尺寸的靶材液滴,这些液滴最终会在薄膜表面形成宏观颗粒(MP),这些颗粒的存在极大地影响了薄膜表面的光洁度,增大了摩擦系数,降低了薄膜的硬度,因而限制了其在工况较为恶劣情况下的应用。而且,这些液滴的存在会在薄膜内部形成孔洞等缺陷,工件在使用过程中,尤其是在腐蚀介质中使用时,这些液滴造成的孔洞会成为腐蚀源而引起工件的早期失效。

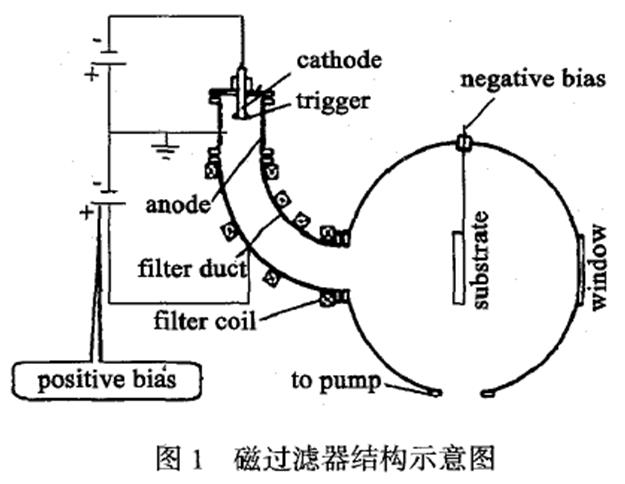

为了减少或者控制薄膜表面的宏观颗粒,研究者们已经进行了大量的研究。一种方法是利用水冷措施,并在阴极上加上拱形磁场,从而减少宏观颗粒的产生;另一种方法就是对宏观颗粒进行过滤,即在宏观颗粒产生之后,利用磁过滤装置将它们从等离子体中分离出去,使之不落到衬底材料上。目前常用的磁过滤装置有直线型和曲线型两种结构,本文使用曲线型磁过滤器,在高速钢基体上制备了高质量的TiN薄膜,讨论了磁过滤电弧离子镀(MFAIP)TiN薄膜的强化机理,并指出磁过滤器是制备高质量TiN薄膜及其复合薄膜行之有效的一种方法,是今后制备高质量TiN及其复合膜的发展方向。

多弧离子镀膜技术已经得到了广泛的应用。与其它技术相比该技术有很多优点,但也存在着明显的缺点,即在制备的涂层中存在“大颗粒”或称“液滴”,造成涂层粗糙,并存在针孔,降低了抗摩擦和耐腐蚀性能。因而限制了多弧离子镀膜技术的应用与发展,特别是在高档模具和耐腐蚀零件上的应用与推广。

为了克服“大颗粒”问题,我们首先从理论上分析了“大颗粒”产生的机理和磁过滤装置过滤“大颗粒”的理论解释,设计并研制r直线型过滤电弧装置,对沉积TiN薄膜进行了一系列工艺实验,对膜层的结构和性能进行了检测。与普通电弧阴极所镀TiN薄膜相比,得出以下结论:

1.沉积薄膜的速率略有下降,但薄膜表面粗糙度明显改善。

2.显微硬度增加。

3.表面形貌明显改善,可“大大减少或完全消除“大颗粒”。

4.耐腐蚀性能明显提高。因此,采用直线型磁过滤装置可以扩大多弧离子镀膜技术的应用范围,是限制和消除普通电弧阴极产生“大颗粒”的有效途径之一。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

- 上一篇:PVD真空镀膜在医疗设备上的应用

- 下一篇:什么是“磁控溅射靶材”?

京公网安备 11010502053715号

京公网安备 11010502053715号