磁控溅射镀膜膜厚均匀性设计方法

发布时间:2019-01-23

磁控溅射镀膜是现代工业中不可缺少的技术之一,磁控溅射镀膜技术正广泛应用于透明导电膜、光学膜、超硬膜、抗腐蚀膜、磁性膜、增透膜、减反膜以及各种装饰膜,在国防和国民经济生产中的作用和地位日益强大。镀膜工艺中的薄膜厚度均匀性,沉积速率,靶材利用率等方面的问题是实际生产中十分关注的。解决这些实际问题的方法是对涉及溅射沉积过程的全部因素进行整体的优化设计,建立一个溅射镀膜的综合设计系统。薄膜厚度均匀性是检验溅射沉积过程的最重要参数之一,因此对膜厚均匀性综合设计的研究具有重要的理论和应用价值。磁控溅射技术发展过程中各项技术的突破一般集中在等离子体的产生以及对等离子体进行的控制等方面。通过对电磁场、温度场和空间不同种类粒子分布参数的控制,使膜层质量和属性满足各行业的要求。

膜厚均匀性与磁控溅射靶的工作状态息息相关,如靶的刻蚀状态,靶的电磁场设汁等,因此,为保证膜厚均匀性,国外的薄膜制备公司或镀膜设备制造公司都有各自的关于镀膜设备(包括核心部件“靶”)的整套设计方案。同时,还有很多专门从事靶的分析、设计和制造的公司,并开发相关的应用设计软件,根据客户的要求对设备进行优化设计。国内在镀膜设备的分析及设计方面与国际先进水平之间还存在较大差距。

因此,建立溅射镀膜综合设计系统是势在必行的。系统的建立可按照由整体综合设计展开到部分设计,然后,再由部分设计逐步深入到整体综合设计,即“整体到部分,再到整体”这一动态设计理念,不断完善设计系统。将溅射镀膜所涉及的重要因素列举出来,找出它们之间的内在联系,进而建立溅射镀膜综合设计系统,在此基础上进行膜厚均匀性研究,并为后期转化为设计系统软件做铺垫,来实现制备薄膜均匀性好的大面积薄膜,为生产提供有力的保障。

1、设计系统属性

溅射镀膜膜厚均匀性是间接衡量镀膜工艺的最终标准之一,它涉及镀膜过程的各个方面。因此,制备膜厚均匀性好的优质薄膜需要建立一个溅射镀膜膜厚均匀性综合设计系统,对溅射镀膜的各个方面进行分类、归纳和总结,找出其内在联系。一般来说,设计系统的建立应该具备一定的原则,以确定其基本的组织框架。以下从四个方面叙述其性质:①一般性:要求系统在一定范围内是适用或者普遍存在的。对于本课题来说,系统能够满足工业上平板基片溅射镀膜的基本工艺要求,即溅射镀膜工艺过程的共性问题。②特殊性:系统对特定研究对象达到最佳的适用性。针对大面积平板基片溅射镀膜来说,就是溅射镀膜中的尺寸效应成为系统重要部分,如薄膜均匀性,基片加热的均匀性,材料的线性膨胀和变形,靶面的电流分布,气体分布和电磁场分布等。这一系列问题被尺寸效应突显出来。因此尺寸效应成为系统的个性问题。③开放性:系统各部分是有机结合并不断发展的。随着技术的进步,各部分功能必然会得到进一步发展,从而使系统的综合性能得到提高。自动控制技术的发展使系统的功能变得强大:溅射过程中对等离子体光谱的监控技术,以及对电磁场的操纵能力使得系统对整个溅射过程的参数控制程度达到最大限度,可以实现精细设计。系统的开放性属于横向发展。④继承性:系统发展到一定程度,就会发生由量变到质变的过程。系统在保汪原有功能基础上不断完善和提高。薄膜制备技术会随着理论的发展而逐步深入。对非平衡磁控溅射和等离子体理论研究,促进了溅射技术的进一步发展。随之而来的是对系统进行升级改造,以实现新的功能。继承性是系统的纵向发展。

2、设计系统的建立

一般情况下,系统一个部分功能的增强会带来整体功能的增强,同时降低系统对某些部分的依赖,或者可以理解为:系统两个必要因素有机结合为一个部分。建立综合设计系统有助于研究系统内各个部分内在的逻辑关系。

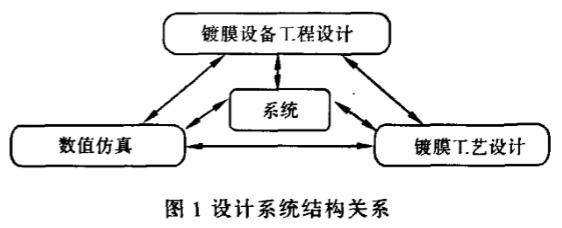

大面积溅射镀膜综合设计系统可分为三大部分:镀膜设备的T程设计、镀膜工艺的设计及各个过程的计算机数值仿真设计,参照图l。每一部分又分为若千方面,且部分之间相互影响。因为系统比较复杂,所以系统初级阶段的建立应该尽量简化设计参数以提高其实用性。

对于溅射镀膜来说,可以从真空系统,电磁场,气体分布,热系统等几个方面进行没计,机械制造和控制贯穿整个工程设计过程,参照图2。

真空系统设计是一个相对成熟的设计部分,主要包括下面四个部分:

(1)室体结构——由系统工作方式设定其设计形式。真空室可设计为单室,多室和生产线等形式,并可以选择诸如连续、半连续等生产方式。对于生产平板基片的室体来说,应该进行强度、刚度、稳定性等优化设计,同时考虑加工工艺的可行性和简易性。

(2)材料选择——按照真空工艺要求,选择满足饱和蒸气压低,热稳定性和化学稳定性好,易除气,透气率小等要求的材料21。例如,奥氏体不锈钢,铝合金,无氧铜等。对于大尺寸设备,为降低设备整体或移动部件的重量,可以优先选取铝合金等轻质金属材料。

(3)真空元件的设计——真空密封,电极引入,管路和阀门等。不同的工艺条件所选用的真空元件不同。

(4)真空泵和真空计的选择——一般可按照常见的工程要求进行设计。精确的设计需要定量的计算真空室内的工艺气体密度分布。不同种类的气体和不同的真空室清洁程度的要求需要选用不同的真空泵和真空计。真空泵的返油会对基片造成污染,氧气等反应气体会氧化泵油,因此,常选用干式无油真空泵作为真空抽气系统。

2.1.2 电磁场

相对准确的电磁场设计是对溅射过程中的电磁场进行模拟,而不是只对未工作时的磁控溅射设备进行电磁场模拟。

电源的选择:“电源”的选择应根据不同的工艺过程确定,常见的有直流电源、中频电源、射频电源及能够实现多种供电模式的混合型电源等。

材料的选择:对于射频电源来说,功率的载人和匹配是非常重要的问题。大功率射频电源的电极载入材料要求面电导率高且化学稳定性好,工业上常选用无氧铜作为电极材料。磁控靶内的材料可按磁导率的高低划分,磁靴为高磁导率材料,一般为工业纯铁。

阳极与屏蔽:阳极设计要考虑空间的位置,电位关系,尺寸和面积以及阳极的材料性能,保证溅射过程稳定进行。屏蔽的设计,首先要考虑电场的设计和电位关系,防止非靶材材料被溅射,污染薄膜。其次考虑屏蔽材料的性能,一般选用饱和蒸气压低,溅射阈值高且符合真空工艺要求的材料。

2.1.3 气体分布

气体的分布状况对于平板基片镀膜来说是极其重要的,通过机械结构设计,使气体密度的变化率在溅射沉积区域内的尽量小,而在区域外,使系统的流导尽量的大,以提高气体的利用率和抽气系统的效率。控制气体分布的机械部件或结构包括布气系统、真空室的结构、抽气系统等三个部分。

2.1.4 加热系统

加热系统用以满足真空系统的烘烤和薄膜生长所需的温度条件。

上述四个方面及其它未说明的方面都涉及机械制造和控制这两方面内容,因此应该考虑诸如可加工性,响应时间等要素。

2.2 镀膜工艺设计

应着重考虑不同薄膜材料之间需要不同的沉积工艺,不同溅射技术的实施(直流、中频、射频、脉冲、反应溅射,以及它们之间的结合而发展的技术,或者新技术的应用等),同种技术不同工艺参数的调整(功率,气压,沉积方式等),前处理(清洗、预热等),后处理(热处理等)。

把镀膜的整个过程划分成4个相对独立的过程,参照图3。一般来说,涉及等离子体,靶材表面及基片状态改变较大的参数都是工艺上需要控制的参数。

溅射碰撞:溅射碰撞一般是研究带电荷能离子与靶材表层粒子相互作用,并伴随靶材原子及原子团簇的产生的过程。应用较多的理论是级联碰撞理论。SRIM等较成熟的模拟软件已经在模拟溅射过程中得到了广泛应用。

输运过程:靶材原子以一定的初始速度向基片和其它表面的运动,伴随能量和动量的改变,并最终获得净的定向输运量(粒子数)。在外加场(质量,动量,能量)作用下,输运过程更加复杂。常用MC方法和其它方法(PIC,CIC,CFD等方法)的混合应用来获得基片上沉积粒子的数量。简化的粒子输运计算方法是将沉积粒子划分为快速运动(不发生碰撞,直接到达基片表面)和慢速运动(发生碰撞,通过扩散运动达到基片表面)两类粒子。气体加热、稀薄化及溅射风(高能中性粒子)等效应均是气体与带有能量的粒子通过碰撞发生动量和能量交换的结果。

薄膜生长:基片上靶材原子发生扩散、迁移和聚集等运动,最终生长成膜。薄膜的属性和基片的温度、晶格常数、表面状态和电磁场等有着密切关系。镀膜后期的处理,如退火等工艺,都会严重影响薄膜的属性。一般采用MC等方法模拟薄膜生长。同时,一些公司的专业软件可以实现膜系的设计。

2.3 数值仿真设计

将工程和工艺设计运用计算机模拟,再现溅射沉积过程,并将设计的结果进行显示和分析以优化工程和工艺设计,见图4。

将设计过程开发成通用的设计软件,实现机械结构(工程设计的一部分)三维建模及机械综合性能分析,工艺过程的实时模拟及电磁场、热场、粒子空间分布等分析,以及将仿真模拟过程的可视化,供优化工艺和机械结构使用。能够与其它软件之间的进行数据交换。

进一步的发展就是将整个设计过程从部分设计转移到整体设计,最大限度的排除人为因素。开发带有专家系统、参数化设计、自动控制检测及远程操作等功能的智能软件系统。

镀膜设备的工程设计、镀膜工艺的设计及二者的计算机数值仿真这三者之间是相辅相成的:镀膜设备决定镀膜工艺过程的实现,镀膜工艺促进镀膜设备的升级,而高性能的计算机仿真设计给两者的设计提供了强有力的支持。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

- 上一篇:平衡磁控溅射和非平衡磁控溅射

- 下一篇:铝合金表面防腐处理技术研究

京公网安备 11010502053715号

京公网安备 11010502053715号