靶/基距对CrTiAlN薄膜性能影响的研究

发布时间:2023-07-28

随着我国现代工业的快速发展和进步,对模具材料的性能要求也越来越高。H13钢作为一种在国际上广泛使用的热作模具钢,虽然具有较高的韧性、硬度、耐冷热疲劳性能和良好的耐磨性,但仍会在苛刻的工作条件下发生失效。通过物理气相沉积技术(PVD)在其表面沉积一层CrTiAlN薄膜能有效提高其表面性能,从而大大延长其使用寿命.因此,探究此薄膜~基体系统性能的基础性研究具有重大的经济效益和社会效益。

1、CrTiAlN薄膜的制备

1.1 试样制备

H13钢是一种常见的热作模具钢,牌号4Cr5MoSiV1,其化学成分除C,Si,Mn,Cr,Mo,V外,还有少量的磷和硫。

本实验试样规格为30mm×3mm;热处理工艺为加热1000℃,保温30min,水淬,560℃回火,保温2h,610℃回火,保温2h,最终基体硬度值为42HRC.经热处理后,对试样进行研磨与抛光处理。首先用36#氧化铝砂布、120#氧化铝砂布、320#砂纸、600#砂纸进行预磨,然后用W50,W14,W7的金相砂纸进行精磨,最后用W5和W2.5的金刚石研磨膏抛光至表面粗糙度Ra≤0.1μm。

1.2 沉积过程

本实验采用Teer-UDP850/4型闭合场非平衡磁控溅射离子镀设备按预定方案进行镀膜。将基体材料放置于样品架上,并按实验需求设置不同的靶/基距:1#样品为80mm,2#样品为100mm,3#样品为120mm,4#样品为150mm,5#样品为180mm,具体的沉积工艺参数如表1所示。

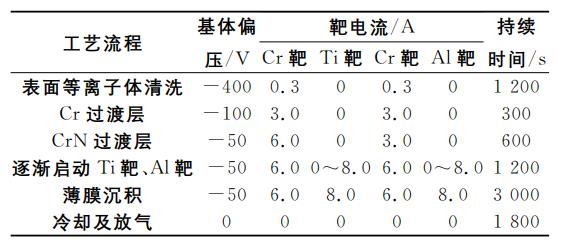

表1 CrTiAlN薄膜的制备工艺参数

2、CrTiAlN薄膜形貌及成分分析

2.1 CrTiAlN薄膜形貌及不同靶/基距对薄膜厚度的影响

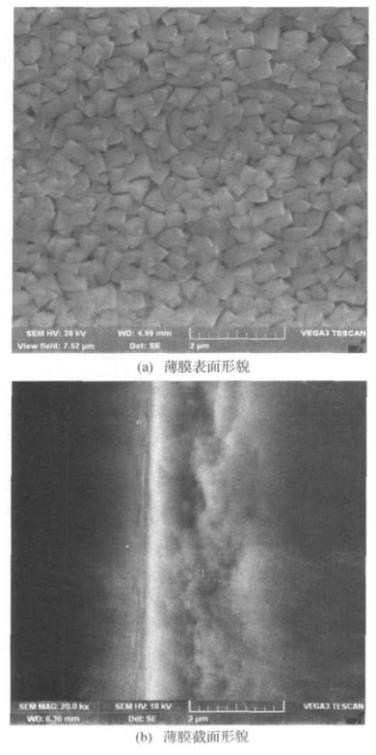

CrTiAlN薄膜的SEM表面和截面形貌如图1所示。通过表面形貌可以看出薄膜组织均匀,晶粒细小(约为200nm),无明显晶界、裂纹、针孔等缺陷;通过截面形貌可以发现薄膜膜厚均匀,过渡层与膜层间无明显界面,且与基体结合紧密。

图1 CrTiAlN薄膜的SEM 表面和截面形貌

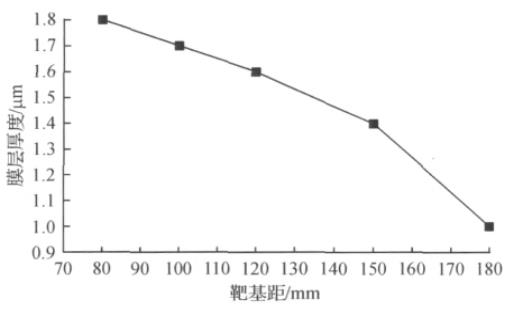

通过对薄膜截面形貌的观察,测量出不同靶/基距的薄膜的膜厚,可得出薄膜厚度与靶/基距的关系,如图2所示。

图2 CrTiAlN薄膜厚度与靶/基距的关系

测量结果显示:随着靶材与基体间的距离逐渐增大,薄膜厚度不断下降。在靶/基距小于120mm时,下降趋势较为缓慢,当靶/基距大于120mm时,下降幅度较大。在磁控溅射过程中,磁场强度随着靶/基距的增大迅速下降,对溅射离子的束缚作用减弱,离子流密度降低,沉积速率减小,从而导致薄膜厚度的下降。

2.2 CrTiAlN薄膜成分及不同靶/基距对薄膜成分的影响

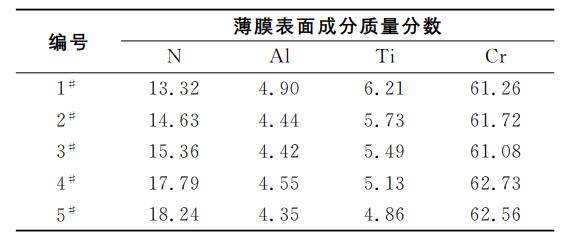

利用扫描电子显微镜自带的EDS能谱分析系统对不同靶/基距的薄膜表面成分及质量分数进行测试,测试结果如表2所示。结果显示:薄膜的主要成分为Cr,Ti,Al,N.其中Cr的质量分数最高,m(Ti)∶m(Al)≈1:1,这是由CrTiAlN薄膜的制备工艺参数所决定的。

表2 不同靶/基距 CrTiAlN薄膜表面成分质量分数

对比分析结果可以看出:随着靶/基距的不断增大,膜层中Cr,Ti,Al的质量分数呈下降趋势,而N含量则持续上升,说明基体离靶材越近,膜层成分中金属成分质量分数就越高,基体离靶材越远,膜层成分中氮化物的质量分数就高。而膜层的成分与组织结构是影响薄膜各种性能的根本原因,可以推测,靶/基距的变化会对CrTiAlN薄膜的各种性能产生重大影响。

3、CrTiAlN薄膜力学性能及摩擦磨损性能分析

3.1 靶/基距对薄膜显微硬度的影响用

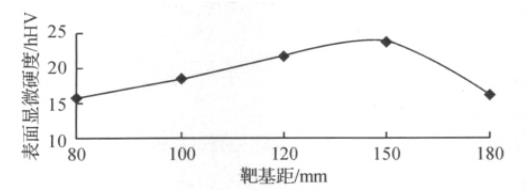

HMV-1T型显微硬度计对具有不同靶/基距的CrTiAlN薄膜进行显微硬度测试,测试用载荷为25g,每个数据为3次测量的平均值,所获得的薄膜表面显微硬度与靶/基距的关系如图3所示。

图3 薄膜表面显微硬度与靶/基距的关系

由图3可以看出:薄膜表面显微硬度随着靶/基距的增大先增加后降低。在靶/基距为80-120mm时,薄膜表面显微硬度随靶/基距的增大而呈不断上升趋势,当靶/基距为120-150mm时,薄膜的表面显微硬度可达最大值,约为2400HV0.025.之后,随着靶材与基体之间距离的继续增大,薄膜的表面显微硬度急剧下降。

3.2 靶/基距对薄膜与基体结合情况的影响

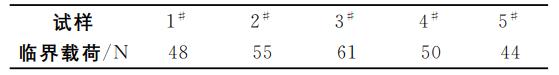

本实验采用WS-2004型涂层附着力划痕试验仪测定薄膜与基体的结合力,采取连续性加载方式,载荷从0N逐渐至80N,以突发性声信号并结合光学显微镜观察法确定薄膜与基体脱离的载荷,并将其作为膜/基结合强度,结果如表3所示。

表3 CrTiAlN薄膜的结合力

由表3可以看出:薄膜与基体结合强度随着靶/基距的增大先增大后减小。靶/基距为120mm试样膜/基结合强度最高,可达61N.靶/基距过小和过大的1#和5#试样膜/基结合强度较低。

3.3 靶/基距对薄膜摩擦磨损性能的影响

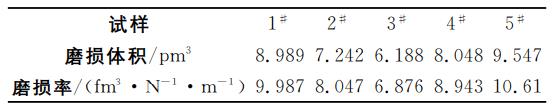

采用HT-500型高温摩擦磨损试验仪对CrTiAlN薄膜的摩擦磨损性能进行测试。选用的对磨球是直径为3mm的Si3N4的硬质陶瓷球(硬度为HV1550),所加载荷为5N,球与盘相对滑动速度为0.10m/s,每个试样的测试时间为30min.实验条件是室温、潮湿空气(相对湿度50%),无润滑。通过100倍光镜观测各个薄膜试样的磨痕形貌,得出其磨损体积,进而计算出薄膜的磨损率.表4列出了不同靶/基距薄膜的磨损体积与磨损率数据。

表4 不同靶/基距薄膜的磨损体积与磨损率

由表4可以得出:CrTiAlN薄膜的磨损体积和磨损率具有相同的变化趋势,即随着靶/基距的增大先降低后升高,说明薄膜的耐磨性先增大后下降,且靶/基距为120mm时CrTiAlN薄膜具有最优的摩擦磨损性能。这与薄膜的表面显微硬度和结合力测试分析结果具有相同的趋势,说明硬度与结合力对薄膜的摩擦磨损性能有着重要的影响。特别是对1#和5#试样的测试结果分析发现,虽然5#的表面显微硬度略高于1#,但其摩擦磨损性能却低于1#,这是因为5#的膜/基结合力较低,这使得薄膜在摩擦时更易产生裂纹并剥落,进而降低了薄膜的磨损性能,因此可以推断,在其他条件相同时,CrTiAlN薄膜与基体的结合力情况对薄膜摩擦磨损性能的影响要高于薄膜的表面显微硬度。

4、结论

本实验制备的CrTiAlN薄膜表面光滑、致密,组织均匀,颗粒细小(约为200nm),无明显晶界、裂纹、针孔等缺陷,力学性能优良;薄膜厚度随靶/基距的增大逐渐下降,当靶/基距大于120mm后,下降趋势更为明显;CrTiAlN薄膜的表面成分中Cr的质量分数最高,m(Ti)∶m(Al)≈1∶1,且各元素的质量分数随靶/基距的不同而变化,随着靶材与基体距离的增大,膜层中金属元素的质量分数不断下降而氮元素的质量分数持续上升;CrTiAlN薄膜的表面显微硬度随着靶/基距的增大先上升后下降,当靶/基距为120-150mm时,薄膜的表面显微硬度可达最大值,约为2400HV;CrTiAlN薄膜与基体的结合强度随着靶/基距的增大先上升后下降,当靶/基距为120mm时,膜/基结合力可达61N;CrTiAlN薄膜的磨损率随着靶/基距的增大呈先降低后上升的趋势,当靶/基距为120mm时,磨损率最低为6.876fm3/N·m。

作者:金杰,李娜,田正磊,李浩

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号