真空磁过滤电弧离子镀法制备DLC膜的机械性能

发布时间:2017-02-20

类金刚石碳膜(diamond like carbon films,简称DLC膜)是一类硬度、光学、电学、化学和摩擦学等特性类似于金刚石的非晶碳膜。自八十年代以来,其作为新兴保护材料一直是各国镀膜技术领域研究的热点之一。广泛应用于光学器件、磁记录介质、机械工具和医用矫形体的保护层。近年来,其在微电子机械系统(MEMS)领域中的应用尤其引起关注。它具有显著的经济效益和广阔的发展前景。

随着现代沉积技术的发展,人们开发成功了多种制备类金刚石碳膜的新技术和新方法,真空磁过滤电弧离子镀法就是其中较为先进的一种制备方法。为了延长镀层的耐磨寿命,需要选择不同的钢基材,以便提高镀层和基材的硬度、减小摩擦系数,增加两者的结合强度。本文作者用纳米硬度计研究用真空磁过滤电弧离子镀法在9Cr18和40CrNiMo两种钢基材上沉积DLC膜的机械性能。通过对成膜质量的分析,进一步为成膜基材的选择提供参考依据。

1、薄膜制备和实验方法

1.1 薄膜制备

基体材料选用不锈耐酸钢9Cr18和合金结构钢40CrNiMo。基体的表面状态如光洁度和洁净度直接影响到膜层与基体的结合力。首先,对基体精研,以去除表面氧化层和污染物,然后依次在汽油、丙酮、石油醚介质中超声清洗试样适当时间,取出烘干,存放待用。

将预处理的试样安装在真空室中,抽真空到3*10-3Pa,清洗靶材。分别采用惰性气体和阴极离子高压轰击试样,清洁并激活表面,在试样上沉积一定时间,形成约0.2um的镀层,外观呈灰黑色,最后在DLC膜上涂敷约1um的有机膜。

1.2 实验设备和方法

纳米硬度测量使用MTS Nano Indenter XP系统,它包括压痕方式和划痕方式两部分,XP为纳米压痕硬度的标准组件,载荷量程为500mN,分辨力50nN,压头行程为2mm,分辨力优于1nm,压针为Berkovichtip,实验采用应变率(0.05s-1)控制,压痕深度为1um,LFM为该系统的划痕硬度组件,压针用棱面朝前的方式在材料表面进行相对刻划,通过同时测量法向力和切向力的连续变化,研究材料的摩擦性能,测量主要分三步:第一步,压针以20uN的力作用在试样上,样品台沿Y方向移动700um,测试样表面的粗糙度,第二步,样品台回到原位,压针仍以20uN的力作用在试样上,样品台沿Y方向移动100um后,压针以线性增加方式达到设定的最大载荷,行程500um,然后再以20uN的力划完最后100um,第三步,样品台再次回到原位,压针仍以20uN的力划过犁沟,扫描出犁沟的残余深度,实验测试的温度23.0±0.5℃。

2、实验结果与分析

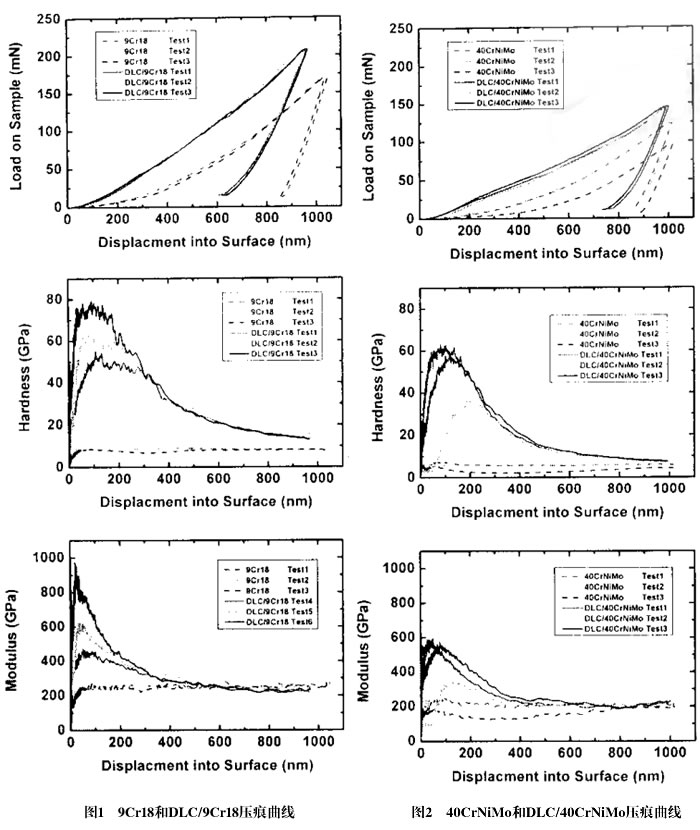

为了便于比较,9Cr18在深度为1um处对应的载荷、硬度、模量平均分别约为170nM,8GPa,245GPa,40CrNiMo的值分别为120mN,5.5GPa,500GPa。9Cr18的硬度和模量高于40CrNiMo,见图1和图2,由于DLC膜的厚度只有0.2um,必须依靠硬基体来承受外加载荷,这里需指出的是,纳米压痕硬度的定义为在某一压入深度或时刻的压痕投影上单位面积所承受的力,它是样品对接触载荷承受能力的度量,纳米压痕硬度是通过测量出压痕深度后再根据经验公式计算出接触面积。

从图1和图2可看出,两种试样的纳米硬度和模量有随压痕深度增加而变化的趋势,在压痕深度的初始阶段,测试结果的值接近DLC膜的硬度和模量,随着压痕深度的不断增加,基体对测试结果的影响越来越大,会逐渐逼近基体的力学性能,一般说来,当受到外力作用时,基材和膜的模量的差异将会导致界面应力应变的梯度变化,如果模量接近,能减小界面区的这种梯度变化,提高膜与基材的结合强度,避免膜从基材上脱落,从而延长膜的耐磨寿命,从硬度和模量曲线的对比可看出,随着压痕深度的增加,尽管DLC/9Cr18硬度和模量曲线高于DLC/40CrNiMo曲线,但两种试样的基材和膜性质差别较大,变形不协调,应该选用硬度和模量尽量高的钢材作基材。

图3(a)为Organism/DLC/40CrNiMo在最大法向载荷300mN时的纳米划痕实验结果,实验主要分三步,预扫描(First Profile)得到试样表面的形貌或粗糙度,刻扫描(Scratch Profile)记录压头在垂直线性增加载荷作用下的划痕深度和位置的关系,在初始阶段,随着线性载荷的增加,划痕深度也近似线性增加,对应的摩擦系数较小(图3b),估计在Organism/DLC刻划,当划痕位置为240um时,划痕曲线出现波动,位置为300um时,划痕曲线明显波动(见图3a)对应的摩擦系数也明显增加(图3b),该曲线对应的划痕照片为图3c最下面那条划痕,这说明压针划到基体中并有碎片剥落,后扫描(Final Profile)反映卸载后残余划痕的形貌,即表面损坏信息,在300um~600um范围内有异常,对应于有碎屑剥落的那部分划痕。

在图4a中,9Cr18和DLC/9Cr18的摩擦系数(最大法向载荷为40mN)约分别为0.35和0.2,Organism/DLC/9Cr18的摩擦系数(最大法向载荷为100mN,对应图4b中下面第二条划痕)为0.15,固体润滑效果明显,当最大法向载荷为300mN时,Organism/DLC/9Cr18在100um~200um范围内的摩擦系数较稳定,约为0.15,说明压针在Organism/DLC中刻划,随后,摩擦系数逐渐变大,说明压针划到基体,摩擦系数最终接近基体的摩擦系数,对应图4b中上面第三条划痕,从划痕显微照片和摩擦曲线对比发现,摩擦系数开始变大对应于残余划痕的起点,说明压针划入软基体,有残余划痕存在。

对于9Cr18及其膜结构来说,摩擦系数的变化趋势与40CrNiMo相似,但同在300mN载荷作用下,9Cr18的残余划痕小,无明显碎屑剥落,相反,DLC/40CrNiMo的残余划痕明显,DLC膜剥落严重,说明40CrNiMo硬度较低,膜与基体的粘附较差,反映其承载能力较弱。

3、结论

(1)DLC膜的硬度明显高于基体的硬度,显著提高了基体的耐磨能力,同基体相比,DLC膜和Organism/DLC膜的摩擦系数明显降低,固体润滑效果显著。

(2)同40CrNiMo相比,9Cr18硬度高、模量大,应选该材料为基体。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号