真空镀膜PVD氮化钛涂层刀具切削性能的试验研究

发布时间:2018-09-17

随着制造业的发展,难加工材料日益增多,先进机械加工中心和数控机床相继出现,人们对刀具的耐用度处理及切削效率提出了更高的要求。在高速钢刀具的基体上,用物理气相沉积方法(PVD),涂覆一层适当厚度的TiN硬质膜,可以大幅度地提高高速钢刀具的使用性能,对硬质合金刀具也有很好的效果。目前,离子镀涂层刀具在先进工业国家中已获得普遍的采用。尽管经过20多年的发展,涂层家族已出现了许多新的成员,但至今工具的主流涂层仍是TiN系涂层,同时TiN系涂层也是制备其它高性能涂层的基础心。本文探讨了TiN涂层刀具的制备工艺和涂层性能,并通过切削试验对比分析了刀具的使用寿命。

1、试验材料及方法

Φ10mm直柄麻花钻钻头的选材为W6M05Cr4V2高速钢,化学成分(质量分数,%)为0.80~0.90C、5.50~6.75W、4.50~5.50Mo、3.80~4.40Cr、1.75~2.20V、余量Fe。经1260℃淬火、560℃回火3次处理后钻头硬度为62HRC。Φ10mm四刃直柄铣刀的选材为YT14硬质合金,化学成分(质量分数,%)为78WC、8TaC、14Co,粉末冶金烧结成型。W6M05Cr4V2高速钢试样尺寸为20mm×12mm×2mm,试样表面经金相砂纸磨制并抛光成镜面。钻头和铣刀在汽油中刷洗初步除油污后经金属清洗剂和有机溶剂多道次超声清洗。

真空镀膜PVD沉积设备配置3个阴极靶,带有可移动电子分离屏的电子和氩离子刻蚀系统。镀膜时先抽真空至0.005~0.010Pa本底真空度并对工件进行预热,随后进行Ar离子清洗和金属离子清洗;然后通入0.1~0.5Pa的N2,在50~80A的弧流与150-300V的负偏压下沉积45min,沉积温度为450~460℃。工艺参数的设计与调整,应以获得最佳的涂层结构和性能为依据。通常高负偏压和低气体压力,可产生致密平整的纤维状组织,涂层强度、硬度高;而低负偏压和高气体压力会导致较粗大的锥状形态的柱状晶,组织较为疏松,强韧性低。但负偏压过高,产生过度的溅射,又会降低沉积速率。基材预热温度对涂层内应力有影响,而镀膜温度除对基材的强度、硬度有影响外,对膜/基结合力的影响尤甚,较高的镀膜温度有利于膜/基结合力的提高。对同炉沉积的TiN涂层试样进行膜层硬度测试、X射线衍射分析和扫描电子显微镜观察与分析。试验设备分别为Leica MeF3型高分辨金相显微镜、MICRO—DUROMAT4000型显微硬度计(施加载荷为0.25N,保荷时间为15s)、Y-4Q型x射线衍射仪和Philips公司XL-30FEG型扫描电子显微镜,同时采用WS-92涂层附着力划痕试验机测试涂层膜/基结合强度。并对涂层刀具与无涂层刀具进行了现场切削对比试验。

2、试验结果与分析

2.1 试样的试验结果

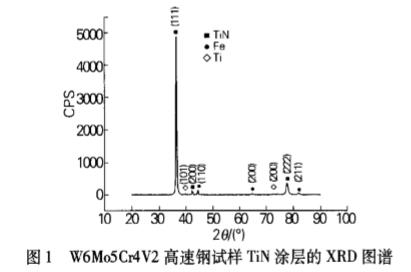

图1为W6M05Cr4V2高速钢试样TiN涂层的XRD图谱。由图1可知,涂层的组成物相为TiN和少量的Ti,面心立方结构的TiN在(111)面上具有强烈的晶体生长择优取向,未见四方结构的脆性相Ti2N的衍射峰。Ti的衍射峰是钛滴所致,Fe为基体相的衍射峰。从晶体学角度分析,TiN相具有与(111)或(222)密排面一致的择优取向时,微观上比具有(200)取向的TiN更加致密,这有助于提高涂层结合力和耐氧化性,同时脆性相Ti2N相对减少,给膜-基结合力也会带来有益的贡献。

图2为W6M05Cr4V2高速钢试样涂层的表面形貌,涂层横截面厚度为3.2um。由图2可见,TiN膜层均匀、致密,涂层表面平滑,Ti滴(白色)数量少,并且颗粒大多数较细小。照片中黑色阴影应是沉积时离子轰击致使液滴脱落而留下的痕迹。液滴数量少及液滴尺寸小,有利于提高TiN涂层的表面硬度及致密性,从而提高涂层的耐磨性及氧化抗力。

采用WS-92涂层附着力划痕试验机对试样进行膜一基结合力测试,加载速率为100N/min,划痕速率为4mm/min,停止载荷为100N。每个样品做3条划痕试验,根据划痕声测图上出现连续峰时的实际试验力,结合金相显微镜观察划痕边沿涂层脱落情况,以确定临界载荷,并以此表征膜一基结合力。综合分析后得出,TiN涂层的膜-基结合力超过100N。

2.2 钻头切削试验

试验机床为Z5140A立式钻床,切削主轴转速分别为500r/min、710r/min和1000r/min,进给量为0.112mm/r,钻孔深度为22mm,切削方式为干切削。被加工材料为40Cr钢,经调质处理后硬度为36-40HRC。在试验过程中,当钻头发出剧烈尖叫声或异常震动等不能正常切削的现象时,立即停止试验。当切削主轴转速为500r/min时,无涂层钻头和有TiN涂层钻头都能够平稳地进行切削,且切削声音较小,有TiN涂层钻头的寿命约是无涂层钻头的5倍以上;当主轴转速为710r/min时,无涂层钻头已不能稳定地切削,且切削声音大;有TiN涂层钻头则能平稳地进行切削,且切削声音相对较小,有TiN涂层钻头的寿命大约是无涂层钻头的6倍以上。当主轴转速为1000r/min时,无涂层钻头在刚开始钻孑L时就发出较大的尖叫声,第一孔还没钻完,钻头已经发红,发生了严重的烧损;有TiN涂层钻头却能相对平稳地进行切削,但切削声音也很大,寿命大约是无涂层钻头的7倍以上。切削试验数据和结果如表2所示。由表2的试验数据可知,随着切削速度的提高,涂层钻头相对无涂层钻头的优势更加明显。有涂层高速钢钻头可以适用于高速切削加工,寿命大约是无涂层钻头的5~7倍。

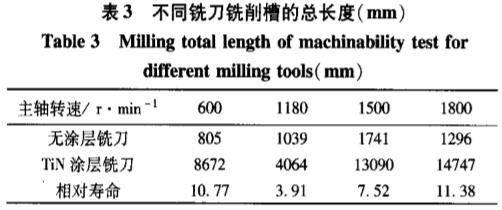

2.3 铣刀切削试验

试验机床型号为XK5032数控立铣升降台铣床,GSK CNC Series990M控制系统。切削主轴转速分别为600r/min、1180r/min、1500r/min和1800r/min,进给量为0.13mm/r,铣削深度为2mm,切削方式为干切削。被加工材料为40Cr钢,经调质处理后硬度为36~40HRC。试验在被加工材料实体上铣削凹槽。在4种切削主轴转速的试验方案中,当无涂层铣刀发出剧烈尖叫声时,停止切削,检验发现4条侧刃后刀面磨损带VB≥0.5 mm(测量位置距离刃尖1mm),切削刃口已经磨钝或崩刃,因此认为无涂层铣刀已经达到刀具寿命的极限。而有TiN涂层铣刀切削声音相对较小,且侧刃后刀面磨损带仍较小,VB=0.2~0.3mm,还可以继续正常切削加工。由表3现场试验结果可以看出,有TiN涂层铣刀的寿命大约是无涂层铣刀的3~11倍。涂层硬质合金铣刀要在适当的切削速度中才能更好发挥刀具的使用寿命,其机理有待进一步探索。

2.4 结果分析

试验数据表明,刀具表面镀覆一层TiN硬质膜后,表面硬度显著提高,抗磨损能力和切削性能大大改善。由于TiN是间隙相,具有高硬度、高耐磨性、高稳定性等特点,同时TiN涂层能减少工具表面的摩擦系数,降低刀具切削刃部的温度,提高工具的加工速度和工件表面质量,因而使刀具的使用寿命成倍提高。这对于难加工材料和高速切削的工况条件,效果更加明显。

根据磨损理论,钢件在低速切削时,主要是粘着磨损,当切削速度提高时,主要是磨粒磨损和热磨损及氧化磨损。对于粘着磨损,若以每单位滑动长度相应的磨损体积定义为磨损率W,则W=α·k·P/H,式中α为系数,k为磨屑形成几率,P为法向载荷,H为材料硬度,因此磨损率与材料的硬度成反比。对于磨粒磨损,磨损率W=K·P·tgθ/H,式中K为系数,θ为磨粒圆锥面与软材料平面问的夹角,同样磨损率与材料的硬度成反比。由此可见,高硬度的TiN涂层磨损率低。另外从扫描电镜照片和划痕试验结果可以看出,TiN涂层均匀、致密,与基体结合良好,可以认为TiN膜对切削热起到了有效的隔离作用;同时,对金属阳离子的向外扩散和氧离子向内传输,起到抑制作用,制约了氧化膜的生长,从而提高了高温氧化抗力。由于TiN涂层的摩擦系数仅为0.4,耐热温度达600℃以上,这对降低热磨损或氧化磨损也是相当有利的。试验过程中发现用TiN涂层刀具进行切削作业时,机床的震动和摩擦噪声较小,切削平稳性提高,切削阻力较小。

3、结论

(1)高性能的真空PVD镀膜涂层设备是制备高品质TiN涂层的物质基础,合理的涂层工艺参数设置是获得高性能涂层的技术保证。利用多功能电弧等离子体镀膜机,辅之以合理的镀膜工艺,可以在刀具上镀出性能优良的TiN涂层。

(2)本试验制备的TiN涂层具有高硬度、高耐磨性、高膜基结合力等优异的综合性能;所镀覆的TiN涂层刀具使用性能好,服役寿命长,有涂层高速钢钻头使用寿命是无涂层钻头的5-7倍,有涂层硬质合金铣刀使用寿命是无涂层铣刀的3~11倍。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号