Ti-Si-N纳米复合薄膜的制备及其力学性能

发布时间:2019-10-30

钛基涂层如TiN、TiAlN、TiC作为硬质耐磨涂层在切削工具领域得到广泛应用,但是随着加工条件的提高,该类薄膜在抗高温氧化、硬度、化学稳定性方面表现出了不足。近年来,有研究者在该类薄膜基础上掺入 Si,制成 TiSiN 纳米复合薄膜,其硬度超过 40 GPa,抗氧化温度达900~1000℃ ,因此,有关 TiSiN纳米复合薄膜的研究备受关注。

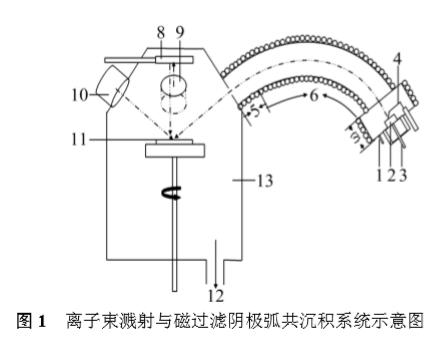

用于制备 TiSiN 纳米复合薄膜的方法已有很多,如化学气相沉积、磁控溅射、离子束溅射、阴极弧离子镀等,而物理气相沉积温度较低(300~400 ℃),且避免了危险气体的使用,更便于工业化应用。其中阴极弧离子镀产生的等离子体具有离化率、离子能量高的特点,更有利于提高涂层的致密性和结合力。针对硅靶导电性、热胀性差,不易作为阴极弧靶,BENDAVID 等小组做了多种尝试,首先是采用 Ti/Si 合金靶 ,但是其固定比例降低了薄膜成分可控性;随后将阴极弧与 CVD 相结合,通入硅烷气体提供硅源 ,Ti 阴极弧提供 Ti 离子。同时,BENDAVID 等和 KIM 等都采用了磁控溅射硅靶与Ti 阴极弧相结合的方法。这两种方法都制备出了成分可控的超硬纳米复合膜,并且研究了参数对薄膜成分、微观结构以及硬度的影响。最近有一种新技术是将离子束溅射与带有 90°磁过滤弯管的阴极弧相结合来制备 TiSiN薄膜。由磁过滤Ti阴极弧提供Ti离子,离子束溅射αSi3N4 靶,提供Si源。其中阴极弧的90°磁过滤弯管可以过滤掉阴极弧产生的微米级大颗粒,使薄膜更平滑致密。Si以Si3N4 的形式掺入,避免了Si的氮化不充分性。

本文作者采用这种离子束溅射与磁过滤阴极弧共沉积法制备 TiSiN 纳米复合薄膜,并研究沉积参数对薄膜成分、结构,以及硬度、模量、摩擦磨损等力学性能的影响。

1、实验

1.1 薄膜制备

以(400)面单晶硅片(厚度550μm)作为基底材料,依次用无水乙醇、丙酮、去离子水超声清洗20min,经高纯氮气吹干后放入真空室内。实验采用自行设计的FDJ600高真空多功能薄膜沉积设备(如图1所示),本底真空为5.0×10 −4 Pa。首先,用ICP(射频耦合离子源)产生的氩离子(离子能量为 400 eV)轰击清洗基底表面20min,然后,用氩离子束溅射Ti靶,沉积10nm 左右的 Ti 过渡层,之后,氩离子束溅射沉积 Si3N4 与磁过滤阴极弧沉积TiN同时进行,制备TiSiN纳米复合薄膜。其中四工位离子束溅射靶配有 αSi3N4 和 Ti 靶(纯度99.99%),溅射离子枪束流分别控制在50、70 和135 mA;磁过滤阴极靶材为Ti靶(纯度99.96%),反应气体采用氮、氩混合气(纯度均为99.999%),磁过滤线圈电流分别控制在5.0、4.0、3.5、3.0和2.6 A。通过改变离子束溅射的束流和磁过滤线圈电流制备出一系列不同 Si 含量的纳米复合薄膜。工作气压为 1.0×10 −1 Pa,温度小于150℃,所有薄膜厚度均控制在 200 nm 左右。纯 TiN 薄膜单独由磁过滤阴极弧在同样条件下制备。

1.2 结构表征

采用Kratos Analytical公司Xis Ultra型X射线光电子能谱(XPS) 对薄膜中元素价态进行分析,薄膜的组织结构利用荷兰 Philips公司的X' Pert Pro MPD型 Cu Kα 激发的X射线衍射仪(XRD),以θ~2θ模式对薄膜的晶体结构进行表征。采用日本精工(SII)生产的 SPA400原子力显微镜观察薄膜的微观形貌。利用日本电子株式会社(JEOLLtd)的 JSM5600LV 型扫描电子显微镜附带的电子散射谱(EDS)对薄膜的成分进行分析。

1.3 力学性能表征

用哈尔滨刀具厂 2206−B 型表面轮廓仪测量薄膜的厚度。利用美国 CETR 的 UMT−2 多功能摩擦仪考察薄膜在空气环境下的摩擦学性能。摩擦方式为球− 盘往复摩擦,摩擦对偶为直径4mm的Si3N4 球,硬度 18 GPa,单次行程为4 mm,湿度50%;摩擦因数测试条件:载荷0.1N,转速30r/min;磨损率测试条件:载荷0.1N,转速60r/min,时间10min。薄膜的硬度和弹性模量测试采用安捷伦公司带有 CSM(连续刚度,Countinuous stiffness measurement)功能的 Nano Indenter G200型纳米压痕仪,通过测量薄膜硬度和模量对压入深度的变化,检测薄膜的硬度和模量结果。

2、结果与讨论

2.1 X射线衍射(XRD)分析

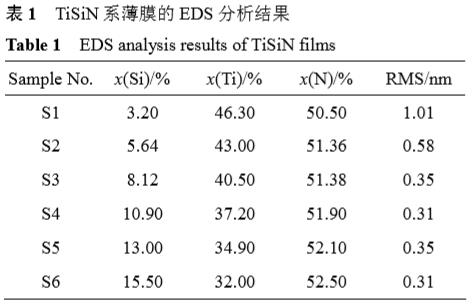

表 1 所列为 6 个样品(S1~S6)的 EDS 分析结果。由表1可知,薄膜中N含量(摩尔分数)保持基本不变,随着Si含量的增大,Ti含量逐渐下降。通过改变离子束溅射的束流和磁过滤线圈电流使薄膜中 Si 含量具有较强的可控性,所制备的 TiSiN 薄膜中 Si 含量在 3.2%~15.5%的范围。

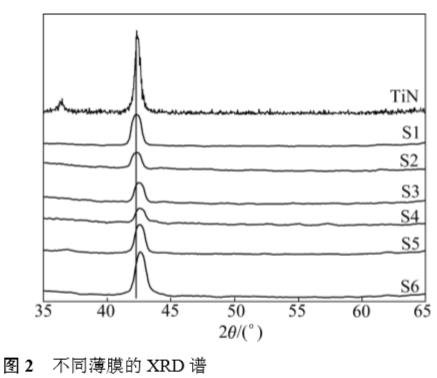

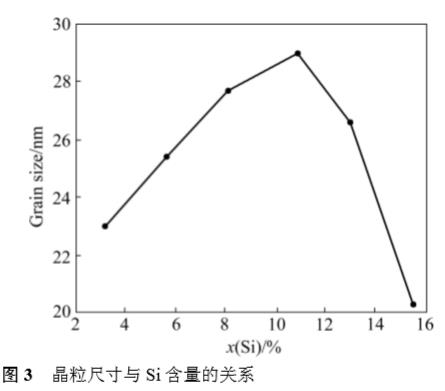

图 2 所示为不同薄膜的 XRD 谱。从图 2 可以看出,纯 TiN 薄膜为面心立方(FCC)结构,具有(200)面择优取向。TiSiN 薄膜中晶相同样具有(200)面择优取向的 FCC 结构,且(200)峰明显宽化。根据 TiN 薄膜的研究结果,当薄膜中不存在或存在较小的残余应力时,以表面能最小的(200)面择优取向 。由此可见,样品S1~S6中的残余应力均较小。图2中未出现晶相 Si3N4 和钛硅化物的衍射峰,Si 除了可能以非晶态 Si3N4 形式存在之外,由于物理气相沉积的过程往往被认为是极不平衡的过程,所以还有可能以 Ti(Si)N 固溶体的形式存在,当固溶体中的Si达到饱和之后才能形成非晶态 Si3N4。当 TiN 中部分 Ti 元素被 Si 元素取代后,由于Si的半径小于Ti,必然会导致其晶格常数的降低。图 2 中样品 S1~S3 随着 Si 含量的增加,(200)晶面逐渐向高角移动,之后稳定在 42.6°。由此可见,样品 S1~S3 薄膜中晶相是以 Ti(Si)N 固溶体的形式存在,当固溶体中 Si 饱和后,又有非晶态 Si3N4 相出现。根据(200)晶面衍射峰的半高宽,利用谢乐公式计算了薄膜中的晶粒尺寸,如图 3 所示。 TiSiN 薄膜中的晶粒尺寸在 20~30 nm 之间。随着 Si 的掺入,晶粒尺寸变化不大,只在Si含量大于10.9% 之后明显下降。此现象与其他研究结构相似,非晶相 Si3N4 的出现,限制了晶粒的进一步生长,导致了晶粒粒径的下降。

2.2 X射线光电子能谱(XPS)分析

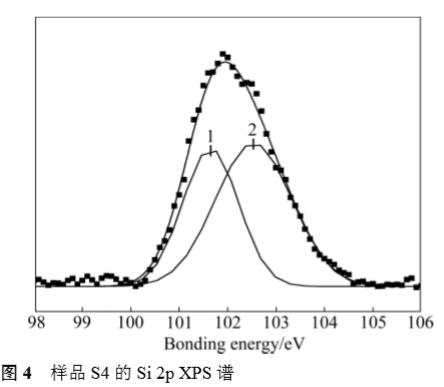

从 XRD 结果分析得到的信息在 XPS 结果中得到进一步的证明。图4所示为薄膜样品S4中的Si 2p XPS 谱。经过拟合分峰,从图 4 可以看出,样品 S4(Si 含量 10.9%)中的 Si 2p 峰由两个峰合成,1 号峰位于101.7 eV附近,与Si3N4 中的Si 2p峰位一致,2号峰位于102.6eV附近,应该对应于Ti(Si)N固溶体中Si 2p的结合能,由于它既不对应于更高键能的 SiO2(103.1 eV)中的Si,也不对应于较低键能的TiSi(98.8 eV)中的 Si,且与所报道的非平衡状态Ti(Si)N固溶体中 Si 2p 峰的峰位相吻合。结合 XRD 结果可知,薄膜中晶相是以 Ti(Si)N 固溶体的形式存在,当固溶体中 Si 饱和后,又有非晶态 Si3N4 相出现。由此可见,即使利用了磁过滤阴极弧这种离化率和离子能量较高的方法,在不对基底加热、加负偏压的情况下,仍然不利于TiN和Si3N4 的两相分离。

2.3 形貌分析

图5所示为不同Si含量TiSiN薄膜的三维原子力显微镜图。随着Si含量的增加,薄膜的表面形貌和粗糙度(见表1)发生了明显的改变。根据XRD和XPS结果的分析,结合所得的薄膜微观结构可知,开始少量的Si溶入TiN晶格形成固溶体,薄膜表面仍是柱状晶生长形成的晶粒凸起(见图5a~c),随着Si含量的进一步增大,形成的 Si3N4 非晶相的增加,附着在晶粒表面,阻碍了晶粒的进一步增大,同时填补了表面晶粒凸起间的凹坑,使得薄膜表面变得更加平滑(见图 5(d)~(f))。这与已有的研究结果一致。

2.4 薄膜纳米硬度和弹性模量测试

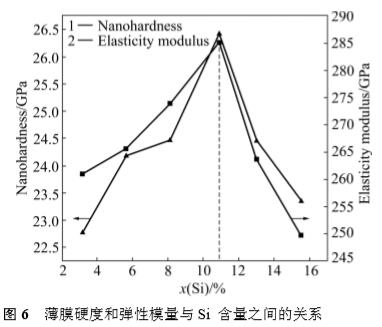

采用 CSM 模式测量薄膜硬度与压入深度之间的关系。曲线的平台区硬度值即为薄膜的硬度值,每个样品取5 个不同点,测试后取平均值。图 6所示为不同Si含量样品的纳米硬度和弹性模量。从图6可以看出,薄膜的硬度值均在22~26 GPa之间,随着Si含量的增加,薄膜硬度随之增大;Si 含量为 10.9%时,硬度达到最大值,之后硬度减小。弹性模量也表现出与硬度相似的变化趋势,在 Si 含量为 10.9%时,弹性模量达到了最大值。关于薄膜材料的增硬理论有很多:压应力增强,固溶体增强,晶粒细化增强,混凝土微观结构增强等。根据XRD结果可知,薄膜中的应力较小,晶粒粒径变化不大,且样品 S4 的晶粒还比其他样品稍大,因此排除了应力增强和晶粒细化增强的原因。据报道,基于固溶体增强的机理,TiSiN 薄膜中存在最佳的Si含量导致薄膜出现增强效应。在本实验中薄膜材料同样存在 Ti(Si)N 固溶体微观结构,基于固溶体增强机理,最佳Si含量为10.9%。虽然在高 Si 含量的样品中出现了 Si3N4 非晶相,但是在本实验范围内,薄膜中晶相的晶粒粒径较大,非晶相的相对较少,未出现混凝土结构增强效应。

2.5 摩擦学性能测试

作为硬质涂层使用的 TiSiN 薄膜,其摩擦学性能对其应用是至关重要的。根据以往报到,此类硬质薄膜在与金属对偶对磨的时候,由于硬质薄膜对软金属的黏着、切削导致摩擦因数较高,在0.6~0.9之间。在本研究考察了不同Si含量的TiSiN薄膜在低载荷下与硬度较高的陶瓷对偶的摩擦学性能。采用了硬度为 18 GPa的Si3N4 球,载荷为0.1N,湿度为50%。摩擦因数与时间、摩擦因数和磨损率与Si含量之间的关系如图7 和8 所示。由图 7可见,所有样品的摩擦因数均维持在 0.13~0.17 之间,未出现磨合阶段,整个过程波动较小,稳定性较好。同时,从图8还可以看到,随着薄膜中Si含量逐渐增加,薄膜的摩擦因数和磨损率逐渐减小,Si 含量为 10.9%时,两者达到最佳值;当Si 含量大于10.9%后,摩擦因数和磨损率均有所增大。此现象与所报道的 Si3N4 对偶与 Si3N4 薄膜以及 TiSiN 薄膜在潮湿环境中对磨的摩擦行为一致。由于在潮湿环境中, Si3N4 在摩擦过程中与水反应生成了具有减摩作用的硅的氧化物、氢氧化物,大大降低了摩擦因数。更由于本研究所制备的薄膜表面光滑致密,且载荷较小,致使所有样品的摩擦因数均维持在 0.13~0.17 之间,未出现磨合阶段。从样品 S1 到样品 S4,随着粗糙度的降低和硬度的增大,导致其摩擦因数和磨损率随之下降,而样品S5和S6的硬度下降,促使其磨损率增大,同时磨损产生的磨屑会使摩擦因数升高。从图7可以看到,样品S1、S2、S5和S6薄膜的摩擦曲线有轻微的震荡,说明磨损产生的磨屑导致其摩擦因数和磨损率升高。

3、结论

1) 采用离子束溅射和磁过滤阴极弧等离子体共沉积技术在单晶硅基底上成功制备了 TiSiN 纳米复合薄膜。

2) XPS、EDS 和 XRD 结果表明,薄膜由晶态的 Ti(Si)N 固溶体和非晶态的 Si3N4 组成,薄膜中的晶相以(200)面择优取向。磁过滤阴极弧这种离化率和离子能量较高的方法,在不对基底加热、加负偏压的情况下,仍然不利于TiN和Si3N4 的两相分离。

3) 薄膜硬度在22~26 GPa之间,基于固溶体增强效应,Si 含量(摩尔分数)为 10.9%时,薄膜的硬度和弹性模量均达到最大值。

4) 以 Si3N4 为对偶,薄膜的摩擦因数均维持在 0.13~0.17之间;在Si含量为10.9%时,薄膜的摩擦因数和磨损率达到最低值。

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号