钛合金表面掺金属类金刚石薄膜的摩擦磨损性能研究

发布时间:2023-02-10

PVD真空离子镀膜的钛合金强度高、密度低及耐腐蚀性能好且在中等温度下机械性能稳定,已广泛用于飞行、化工及生物医疗等领域,但钛合金的耐磨性能差,对粘着磨损和微动磨损非常敏感,这严重影响了钛合金结构的安全性和可靠性,并限制了其应用,因此,利用表面改性技术改善钛合金的摩擦磨损性能倍受关注。

类金刚石(DLC)碳膜具有许多与金刚石相似或相近的优良性能,如极高的硬度、良好的摩擦磨损性能以及热导率高和化学性能稳定等作为表面保护膜,DLC薄膜具有较低的摩擦系数,与许多材料配副的摩擦系数均在0.2以下,且具有良好的自润滑特性。目前,DLC薄膜已用于光盘模具和计算机磁盘上,但是在工程构件,特别是在苛刻条件下的应用至今仍处于研究阶段;且国内外有关类金刚石碳膜的摩擦磨损试验研究大多集中于钢基体上,对于钛合金基体上制备类金刚石碳膜且在较大载荷下的摩擦磨损行为研究的报导较少。

本文作者采用阳极层流型矩形气体离子源(AE公司直流电源)结合直流非平衡磁控溅射法,在Ti6A14V钛合金基体上分别沉积掺钛类金刚石碳膜和掺钨类金刚石薄膜,并在高载荷下进行微动摩擦磨损性能对比试验,以期为类金刚石薄膜在钛合金表面的应用提供实验依据。

1、实验部分

基体材料选用单晶硅片、不锈钢片(微观结构测试用)及Ti6A14V(TC4)钛合金(摩擦性能测试用)3种,钛合金退火后显微硬度为2.89Pa,其尺寸为D24mm×7.88mm,经磨平后表面粗糙度为0.8um。

利用阳极层流型矩形气体离子源结合非平衡磁控溅射设备在钛合金表面沉积类金刚石薄膜,所用气体为99.99%高纯氩及99.99%高纯甲烷,分别采用金属清洗液及无水乙醇超声清洗钛合金基底表面,烘干后放人真空室内,抽真空至5×10-3Pa,通氩气至5×10-1Pa,用离子源结合直流偏压溅射钛合金表面;沉积时真空度为3×10-1Pa,直流偏压为-100V,首先采用磁控溅射制备过渡层(2种薄膜的梯度过渡层工艺相同),然后用离子源离化甲烷成碳离子,同时分别开启W和Ti磁控靶进行掺杂制备W-DLC和Ti-DLC薄膜,分别采用PHIQuan-teraSXM型X射线光电子能谱仪(XPS)及PHI-610/SAM型扫描俄歇(Auger)微探针分析薄膜的结构及其成分,采用6JA型干涉显微镜及金相法测量薄膜厚度,采用HXD-1000型显微硬度计测量薄膜的硬度,采用WS97型涂层附着力划痕试验机测量膜/基结合强度。

摩擦磨损试验在德国产Optimal-SRV型摩擦磨损试验机上进行,采用面-面接触形式,待测试样(尺寸为D24mm×7.88mm,表面粗糙度Ra为0.8um)固定为被动摩擦副,对摩件材质为16Ni3CrMo(表面硬度>58HRC,表面粗糙度Ra为1.6um),尺寸为:凸台D3.85mm×5.00mm,底台D20.00mm×16.50mm,主动摩擦副做往复滑动,冲程0.25mm,频率150Hz,加载载荷为50~600N,机油润滑,试验在室温下进行,试验过程中连续监测摩擦系数,通过Talysurf5P-120型表面形貌仪测量磨痕断面深度,并以此计算磨损率,采用JSM5910型扫描电子显微镜(SEM)观察分析磨痕表面形貌。

2、结果与讨论

2.1薄膜结构和成分

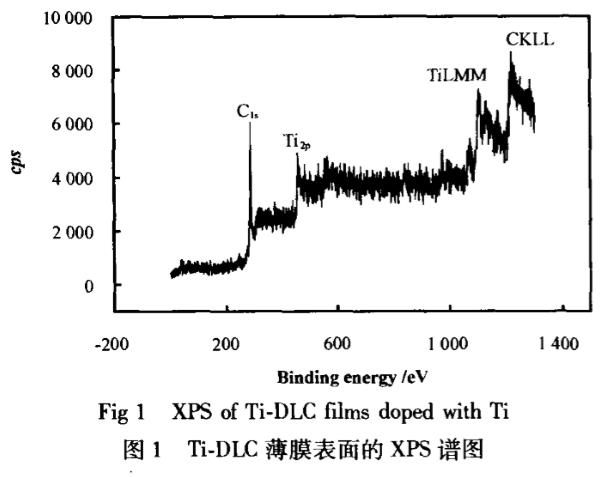

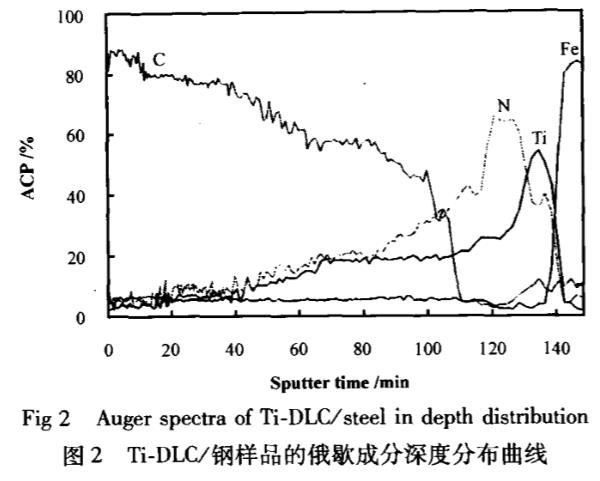

图1所示为掺钛类金刚石(Ti-DLC)薄膜的XPS谱图可以看出:薄膜中除碳以外,还存在钛(含量为6.8at%),Ti2p的特征峰位于455.1eV处,大于Ti值453.7eV,小于TiO,值458.7eV,可以判断在非晶类金刚石薄膜中含有微晶TiC相,图2所示为在钢基体上所制备的Ti-DLC1(为了避免基体中Ti的干扰,采用钢基体)样品成分沿深度分布的曲线可见,膜层依次为Steel/Ti/TiN/TiCN/TiC/Ti-DLC,其中小于5at%的信号为仪器基底噪声所致,同时,所含少量N可能是由于本底真空度(5×10-3Pa)不高而残存一定空气所致.在TC4基体上所制备的薄膜厚度约为2.81um,膜层的硬度HV0.1.25为6.51Pa(HV0.01.25=19.8GPa),膜/基结合力约44N。

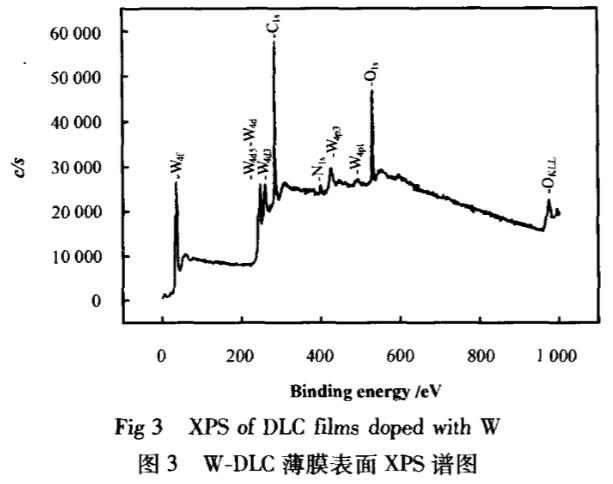

图3所示为掺钨类金刚石(W-DLC)薄膜的XPS谱图可以看出:薄膜中除碳以外还存在钨(含量为7.0at%),W4f的特征峰位于31.9eV处,大于w值31.4eV,小于WO2值32.8eV,而一般WC的处于31.5~32.8eV,可以判断在非晶类金刚石薄膜中含有微晶WC相;同时薄膜中还含有少量氧及氮,估计是表面吸附污染所致,其梯度过渡层与Ti-DLC相同,只是最表层为W-DLC.在TC4基体上制备的薄膜厚度约2.83um,膜层硬度日HV0.1.25为8.78Pa(HV0.01.25=24.7GPa),膜/基结合力为60N。

2.2摩擦磨损性能

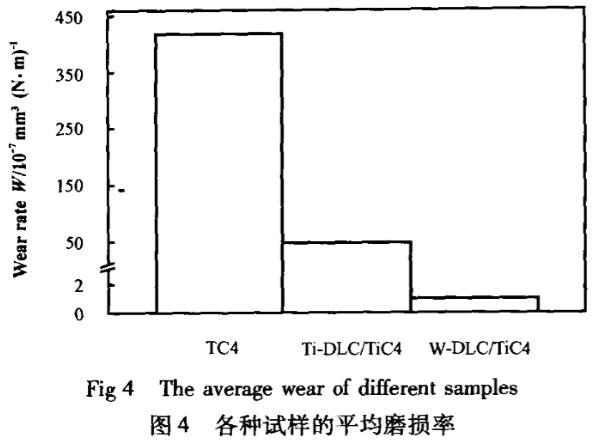

图4所示为TC4基底、Ti-DLC/TC4及W-DLC/TC4薄膜的平均磨损率(该数据是在保载条件下计算出的,分别为TC4在200N摩擦15min;Ti-DLC/TC4在200N摩擦150min;W-DLC/TC4在300N摩擦1200min),可见:TC4基底的磨损率远高于经DLC涂层处理的试样;而在DLC涂层的处理中,W-DLC薄膜的磨损率更小,表现出良好的耐磨性,这是由于表面经DLC处理后硬度明显增大,其整体承载能力增强,故其磨损深度较小,对基体材料起到了有效的保护作用,而W-DLC/TC4的硬度最高,且由于W-DLC膜层中含有WC微晶,故其体现出更优良的耐磨性。

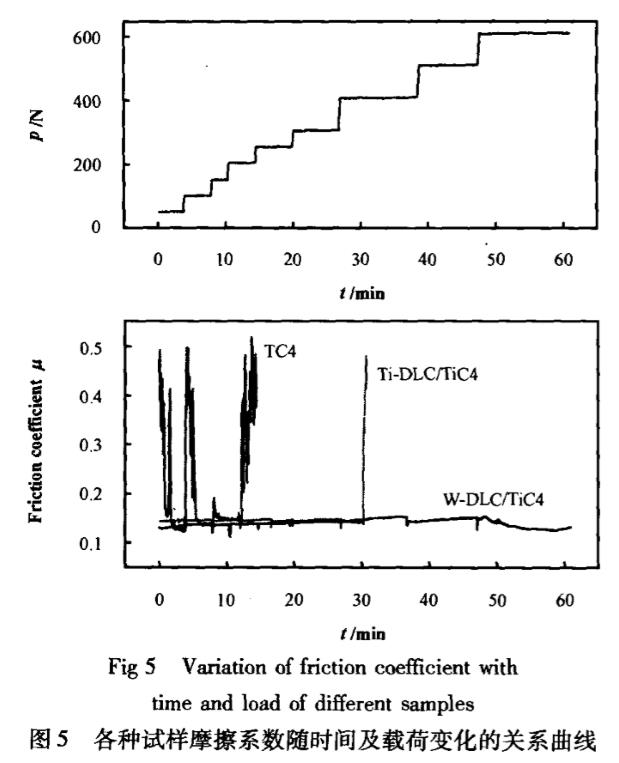

图5所示为TC4基底、Ti-DLC/TC4及W-DLC/TC4薄膜在渐进加载条件下与16Ni3CrMo钢对摩时,摩擦系数随时问变化的关系曲线,图中上半部为所加载荷随时间的渐进方式,下半部为各样品所对应的摩擦系数,可以看出:TC4基底的摩擦系数明显高于表面经DLC处理的试样,存在较长的“磨合期”;当载荷增至200N时,摩擦系数在0.25~0.50之间剧烈变化,当载荷超过200N时,由于摩擦力太大,已经不能保证试验的冲程距离而停止试验,而对于表面经DLC处理的2种涂层,由于其主要成分为非晶碳,少量的硬质TiC或WC微晶弥散于非晶碳中,在载荷小于400N下对涂层的摩擦系数影响较小,2种涂层的摩擦系数基本稳定在0.13~0.15之间,没有大幅起伏变化和明显“磨合期”.当载荷超过400N后,Ti-DLC/TC4的摩擦系数急剧升高,这主要是由于样品的表面粗糙度较高,在上、下试样间容易产生局部高接触应力;当接触应力高于涂层承受能力时,则造成涂层的部分“坍塌”和剥落,使两者从边界润滑磨损转变为微研磨磨损和与基底的粘着磨损,导致摩擦系数升高,W-DLC/TC4薄膜的摩擦系数直到载荷600N时均无显著变化,这主要是由于W-DLC/TC4薄膜的硬度和承载能力较高、膜/基结合强度较好,涂层没有出现“坍塌”和剥落现象;而载荷越高,摩擦系数越小,这与摩擦过程中DLC膜层在高载荷作用下的石墨化有关。

2.3磨痕表面分析

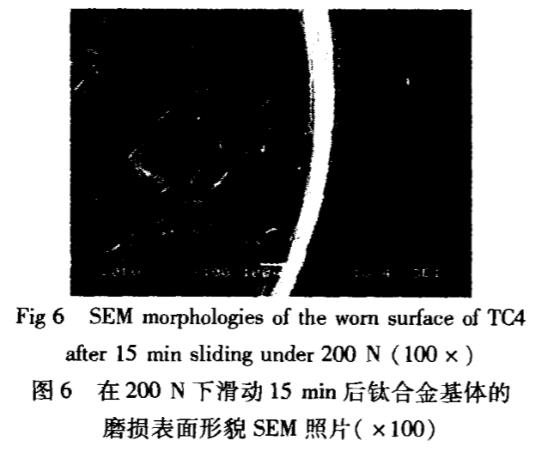

图6所示为TC4基底在渐进加载(渐进方式如图5上半部)至200N保载滑行15min后(不能继续试验)的磨损表面局部形貌SEM照片可见:其磨痕表面粘着痕迹明显,主要为粘着磨损,并伴有少量磨粒磨损且磨痕较深,这主要是由于在加载初期,TC4表面氧化生成脆性较大的氧化钛膜,在摩擦过程中出现疲劳裂纹,裂纹随摩擦的继续而扩张,随着颗粒剥落形成磨粒而导致磨粒磨损¨.加载至200N并保载滑行15min后,由于基体较软,承载能力不足而与偶件粘着,由于以粘着磨损为主,且伴有少量的磨粒磨损,故其的磨损率和摩擦系数较高。

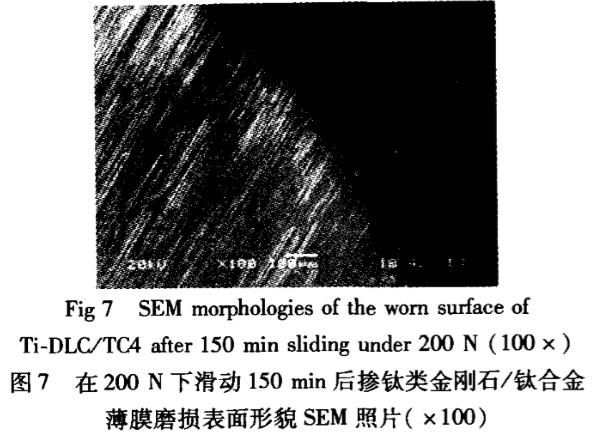

图7所示为Ti-DLC/TCA薄膜在渐进加载(图5上半部方式)至200N、保载滑行150min后(摩擦系数突变)的磨损表面局部形貌SEM照片可见:在磨痕表面粘着痕迹极少,以磨粒磨损为主,磨损区域与未磨损区界面为逐渐过渡,磨痕较浅,这主要是由于Ti-DLC/TC4薄膜/基较硬,承载能力较强,但膜层在较高载荷下,受膜/基结合强度不高及内应力的影响,摩擦-定时间后出现疲劳裂纹,继而出现颗粒剥落而形成磨粒,导致磨粒磨损;而在局部磨损严重区域与偶件出现粘着现象,其原因是由于当局部接触应力大于薄膜的承载能力时造成部分膜层“坍塌”或剥落,因此,Ti-DLC/TC4薄膜比TC4基底的磨损率和摩擦系数低、失效时间长。

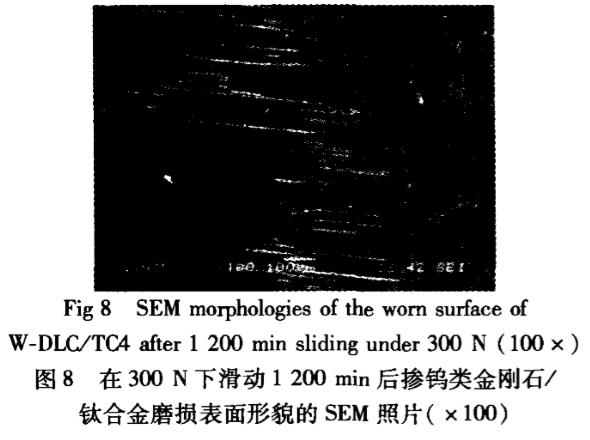

图8所示为W-DLC/TC4在渐进加载(渐进方式如图5上半部)至300N(为了加速试验,选用更高载荷)保载滑行1200min后(未完全失效,停止试验)的磨损表面局部形貌SEM照片可见:在磨痕区域主要为滑动磨损,磨粒磨损痕迹较少,磨痕很浅,这主要是由于W-DLC/TC4的承载能力较高,膜层硬度高、膜/基结合强度大的缘故,因此,经过更高载荷、更长时间后,W-DLC/TC4体现出比Ti-DLC/TC4更优异的耐磨性。

3、结论

a、TC4基底表面经DLC薄膜处理后的硬度明显增加,其整体承载能力增强,类金刚石薄膜起到了有效的保护作用。

b、掺金属类金刚石薄膜具有良好的抗磨减摩性能,在膜层承载能力范围内,载荷越大,DLC梯度薄膜的摩擦系数越小。

c、掺杂w元素的W-DLC/TC4薄膜由于在薄膜中形成WC微晶,有利于提高膜层的耐磨性及其硬度和膜/基结合强度,具有更高的承载能力及更优异的抗磨性能,更适合于易磨损器件的表面改性。

作者:林松盛 ,代明江 ,侯惠君 ,李洪武 ,朱霞高 ,林凯生 ,牛仕超

声明:本站部分图片、文章来源于网络,版权归原作者所有,如有侵权,请点击这里联系本站删除。

| 返回列表 | 分享给朋友: |

京公网安备 11010502053715号

京公网安备 11010502053715号